保护板中MOS管的数量并非越多越好,这是一个典型的工程权衡问题。科学配置应基于电流需求、散热条件、成本预算和一致性管控的综合考量,盲目堆砌MOS管反而可能降低系统可靠性。

一、MOS管的核心作用与理论极限

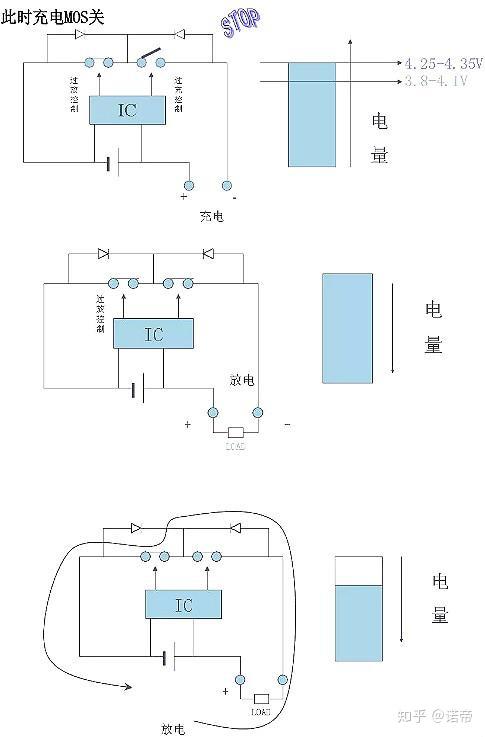

在锂电池保护板中,MOS管作为充放电回路的电子开关,串联在电池与负载/充电器之间,负责过充、过放、过流和短路时的快速切断。理论上,MOS管并联可降低整体导通电阻(Rds(on)并联公式:R_total = R_single / N),从而减少发热、提升电流承载能力。但实测数据显示,这种优势呈现显著的边际递减效应:

1→2颗并联:导通电阻降低约50%,效果最明显

2→4颗并联:总电阻再降25%,单颗分担电流更均匀

超过4颗后:由于PCB布线、驱动一致性和封装热阻限制,电阻降低幅度不足10%,对性能提升微乎其微

正如往一杯水中加糖,第一勺甜度变化明显,加到第五勺几乎尝不出差别。

二、过多MOS管的三大核心问题

1.

每增加一颗MOS管,物料成本、PCB面积和贴片工艺复杂度同步上升。消费级保护板通常在40mm×20mm尺寸内布局,6颗以上MOS会严重挤占检流电阻、均衡电路和驱动IC的空间,导致整体方案失衡。

2.

MOS管并联要求Vgs(th)离散性<0.1V、RDS(on)偏差<5%,否则电流会集中流过参数最优的那颗,造成局部过热烧毁,反而比单颗方案更不可靠。例如,3颗并联时若其中一颗RDS(on)低10%,它将承担37%的电流而非33%,长期运行温升高出15℃,加速老化。

3.

MOS管栅极直接并联时,寄生参数(Ciss、Lg)会相互作用,引发高频栅极振荡(频率可达100MHz以上),导致误开通或关断失效。解决方案是为每颗MOS单独串联22Ω驱动电阻,但这会增加PCB复杂度和驱动延迟。

三、行业实践:科学配置原则

消费级应用(手机、充电宝)

配置:2颗背靠背NMOS(充电管+放电管分离)

持续电流:5A-10A,Rds(on)控制在20mΩ以内,温升<40℃

优势:成本最优(单颗0.5元),空间紧凑,一致性易管控

电动工具/轻型电动车

配置:3颗并联(放电管)+ 1颗(充电管)

持续电流:20A-30A,单颗Rds(on)≈10mΩ,并联后总内阻3.3mΩ

热设计:满载温升需<50℃,散热器或大面积铜箔辅助散热

电动汽车/储能系统

配置:4-6颗并联 + 主动均流技术(每颗独立驱动电阻和温度采样)

持续电流:100A-200A,采用TO-220封装,Rds(on)单颗<5mΩ

冗余设计:允许1颗失效后系统仍降额运行,配合BMS软件均衡

四、选型核心指标(比数量更重要)

1. 导通电阻Rds(on)

目标:尽可能低(消费级<20mΩ,动力级<5mΩ),直接决定发热和效率

误区:不应通过堆数量弥补高Rds(on),而应优选低阻值单颗器件

2. 温升控制

标准:满载下MOS壳温<50℃,所有发热元件温升<40℃

实现:热仿真+实测,而非简单增加并联数量

3. 一致性筛选

要求:同一批次Vgs(th)偏差<0.5V,Rds(on)偏差<10%

成本:筛选费用占MOS单价的15%-20%,是并联方案的必要投资

4. 雪崩能量EAS

短路保护:负载短路时MOS需承受500A级浪涌,EAS不足会直接击穿

设计:单颗EAS应>100mJ,或采用多颗分担

5. 自耗电

硬件保护板:自耗电<100μA,过多MOS栅极漏电流累加可能超标

五、结论与微硕技术建议

保护板MOS配置的黄金法则:

2颗:5A以下低功耗场景

3颗:20A级电动工具(性价比最优)

4颗:50A级轻型电动车(需严格均流设计)

超过4颗:仅推荐汽车级BMS,配合主动均衡与冗余保护

用户选购指南:不要问"几号MOS",要问"持续电流、导通阻抗、满载温升"。一个设计精良的2-MOS保护板,其可靠性可能远超6-MOS并联但无均流设计的山寨产品。

系统级思维: MOS管只是保护板的一环,必须与检流精度、MCU保护阈值、均衡策略协同设计。盲目增加数量是懒惰的工程思维,真正的技术实力体现在用最少元件实现最优性能的平衡点上。

核心警示:保护板MOS数量过多,本质是用战术上的勤奋掩盖战略上的懒惰。科学的选型应遵循"够用、均衡、可控"三原则,在成本、空间、性能间找到最佳平衡点,这才是技术成熟的体现。

![华为Nova15全系配置对比!性价比最高的应该是Pro[思考]和Ultra一样的](http://image.uczzd.cn/1939990283682667919.jpg?id=0)

![极客湾测试的荣耀win新机,续航14个小时多[捂脸哭]不愧是一万毫安电池机型,这个](http://image.uczzd.cn/3657455825823421709.jpg?id=0)