标签: 传感器

华为mate80系列香吗?它正式开售3天,销量就高达37.66万台,平均每天卖出

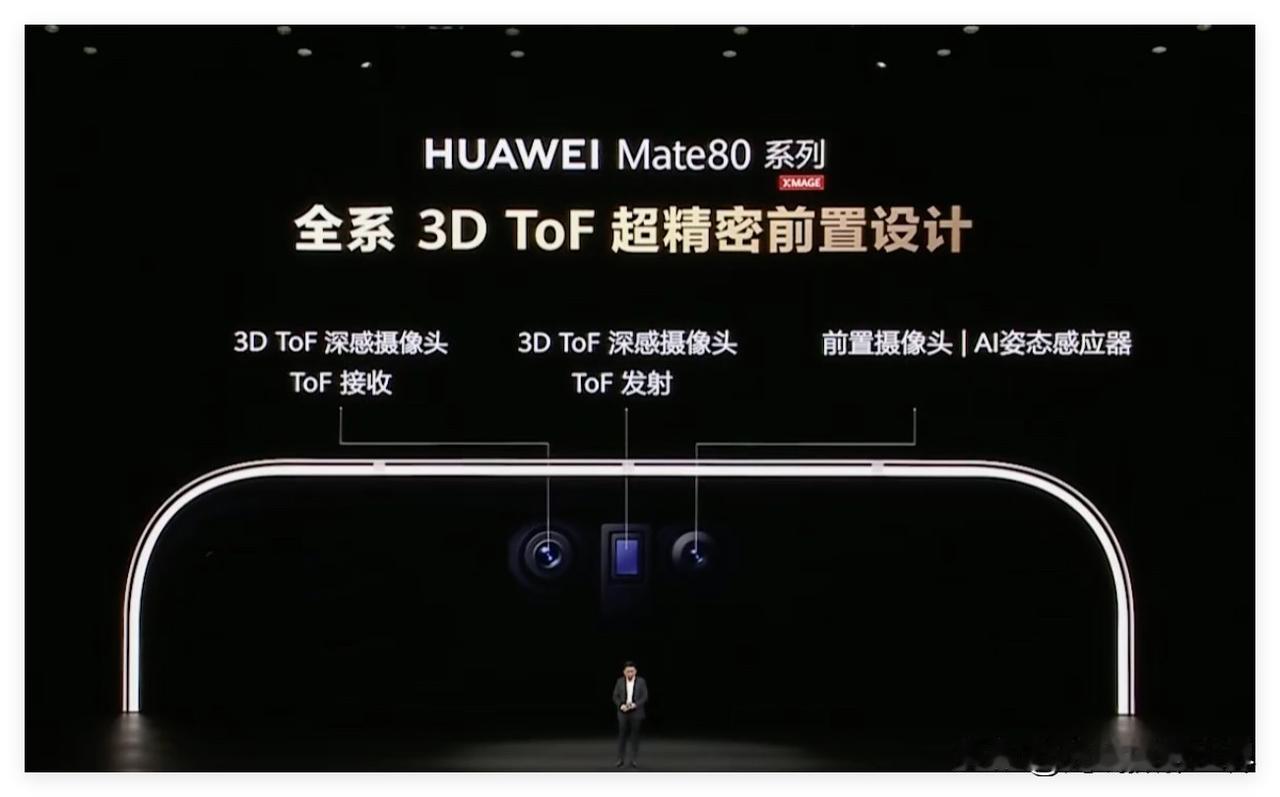

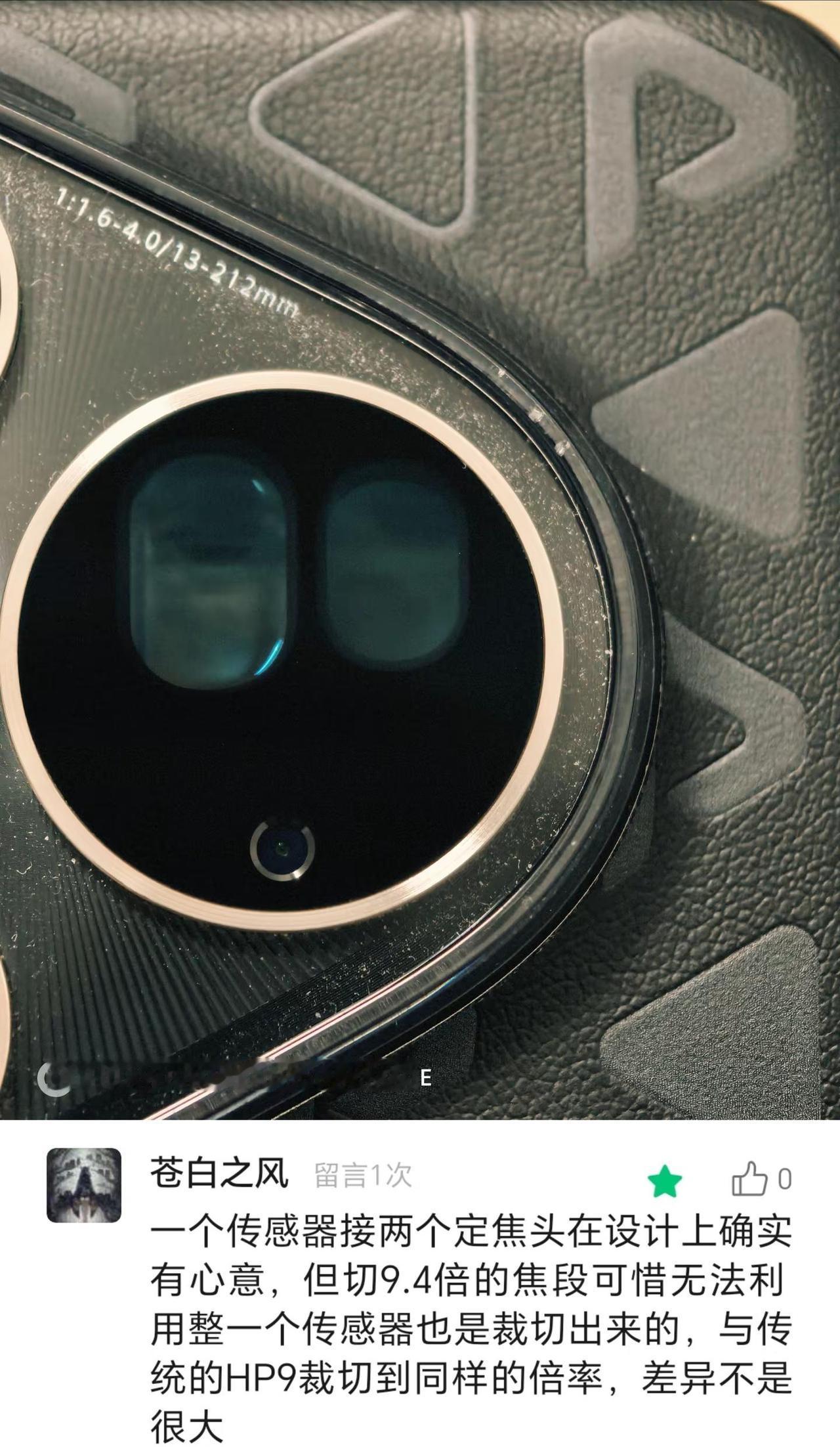

华为mate80系列香吗?它正式开售3天,销量就高达37.66万台,平均每天卖出12.55万台!这款4699起的旗舰,到底怎么样呢?一起来看看。先夸实在的,麒麟9020芯片+鸿蒙OS6.0的组合,日常刷视频、切应用丝滑得没话说,开着微信、抖音、导航三后台也不卡,游戏启动速度比上一代要快了不少,这点确实没让人失望。6.75英寸的OLED屏有120Hz自适应刷新率,刷久了眼睛也不酸,第二代昆仑玻璃抗摔性不错,不用担心碎屏。5000万超光变主摄的RYYB传感器很顶,晚上拍小区夜景不用开闪光灯也能出片,5.5倍潜望长焦拍远处的楼牌号也清晰,但我觉得超广角的边缘畸变还是有点明显,跟Pro版比差了点意思。5750mAh电池的续航能力真是让我惊喜。我用了一整天还能剩20%,66W快充半小时就能回血大半,无线充电也能应急。不过也有小遗憾,它不支持存储卡扩展,256G版本对爱存视频的人来说有点紧,而且没上eSIM,对经常出差的人也许不太友好。4699的起售价,能拿到旗舰芯片、IP68防水和卫星通信,性价比已经很能打了。要是你预算有限又想要华为旗舰,这机子闭眼入不亏;但追求极致影像和续航的,加钱上ProMax会更爽。你们觉得Mate80的配置有没有戳中需求?评论区来唠唠吧。华为Mate80的配置你满意吗

你会花600租一天AI手机吗3499的手机,花600块钱租一天?租一周能买一个了

你会花600租一天AI手机吗3499的手机,花600块钱租一天?租一周能买一个了,真想玩这个手机,自己买一个得了

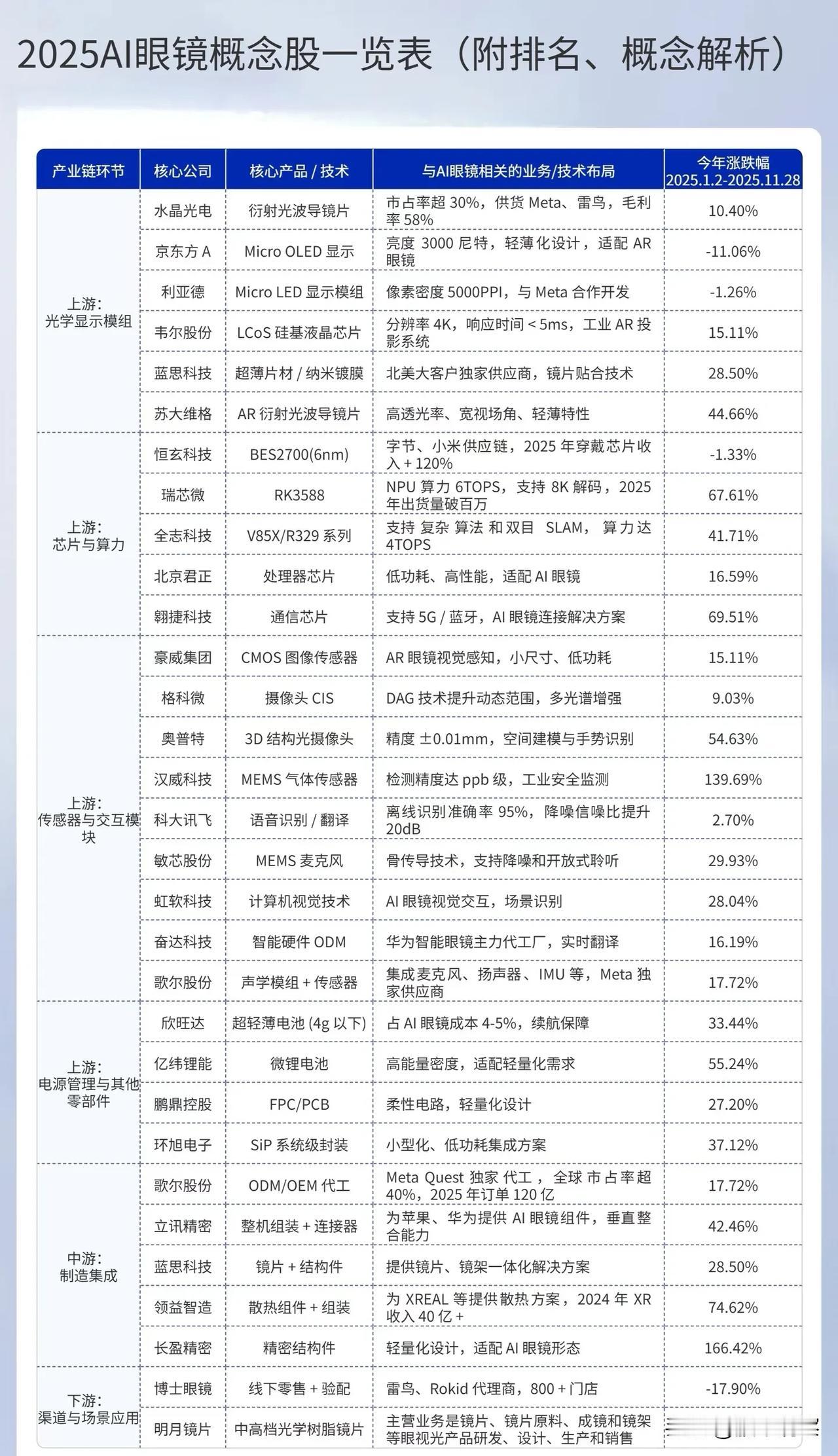

AI眼镜产业链全景解析:技术突破与市场前景展望随着人工智能与近眼显示技术的深

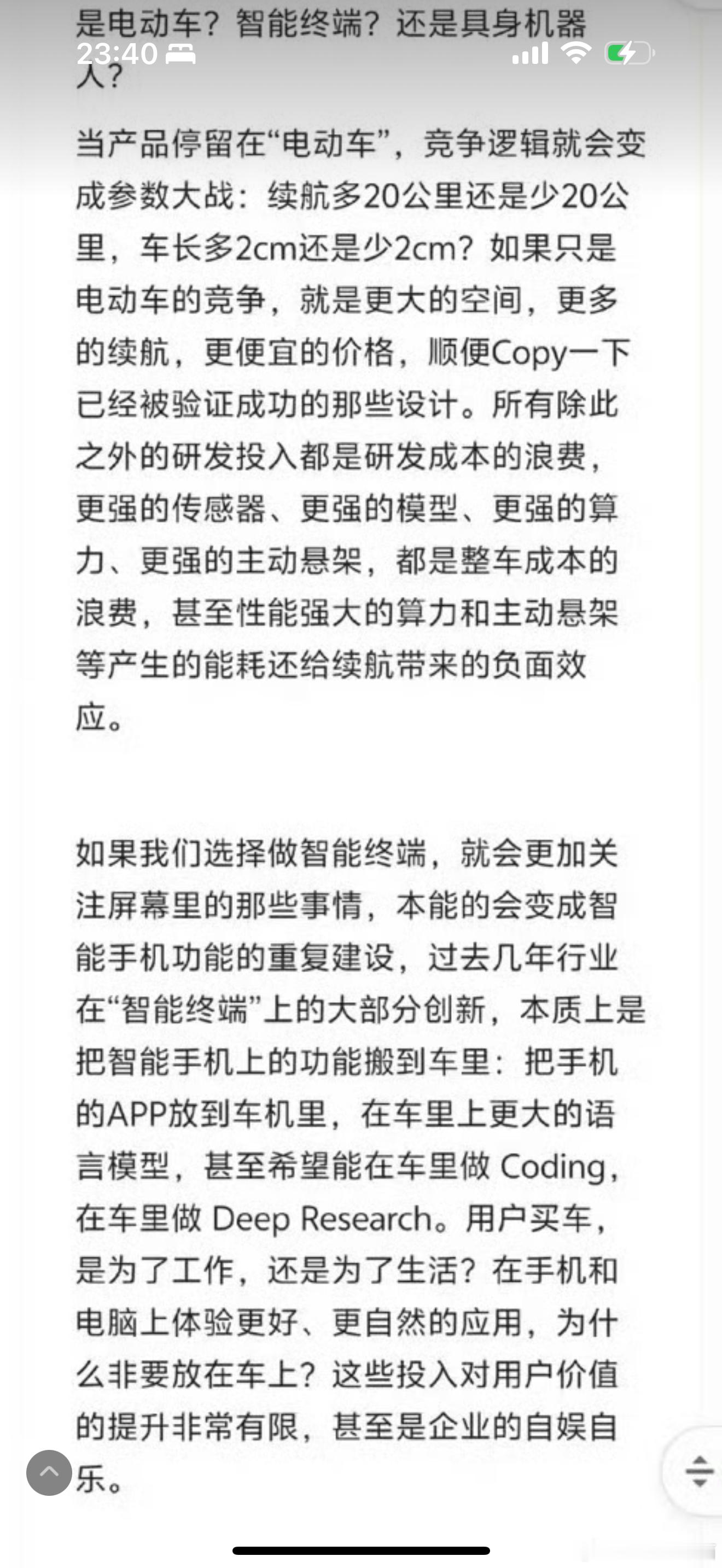

AI眼镜产业链全景解析:技术突破与市场前景展望随着人工智能与近眼显示技术的深度融合,AI眼镜正成为下一代人机交互的关键载体。其产业链覆盖广泛,上游核心部件持续创新,中游集成制造能力日趋成熟,下游应用场景逐步拓宽,展现出蓬勃的发展潜力。在光学显示领域,衍射光波导、MicroOLED与MicroLED等技术不断突破,推动设备向高亮度、高像素密度及轻薄化方向发展。芯片与算力模块作为“大脑”,6nm先进制程芯片、高算力NPU及低功耗处理器已成为标配,支撑复杂视觉算法与实时交互。传感器与交互模块整合视觉、语音、手势等多模态输入,计算机视觉、高精度传感与离线语音识别技术显著提升用户体验。电源与其他零部件则聚焦微型化与高效能,超轻薄电池、微锂电池及高密度封装技术助力产品轻量化与长续航。中游制造集成环节集中了多家专业代工与模块化组装企业,覆盖结构件、散热方案到整机交付,显示出成熟的产业链协同能力。下游渠道与镜片企业亦开始对接终端消费与专业场景,探索落地路径。从市场情绪看,AI眼镜概念在2025年关注度显著提升,尤其上游技术型企业涨幅突出,反映资本对核心技术环节的青睐。整体产业链仍处于成长期,技术迭代快、应用生态尚未成熟,但长期趋势明确,尤其在消费电子、工业运维、医疗辅助等领域的应用潜力巨大。未来,随着光学与芯片性能进一步提升、交互技术更趋自然、内容生态逐步丰富,AI眼镜有望从“技术尝鲜”走向“场景刚需”,成为继智能手机后的重要智能终端。然而,行业仍面临成本、功耗、量产一致性等挑战,需产业链上下游协同突破,方能实现规模化普及。AI眼镜AR眼镜股票知识股市点评股市分析

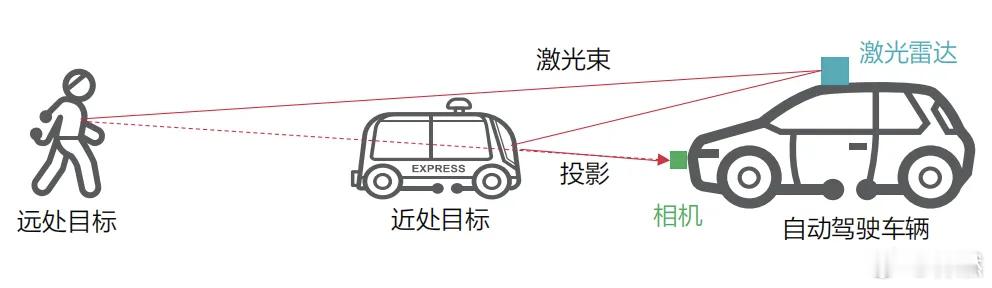

过去了丰田车的标签就是耐用,省油,但在智能化上总少了点惊喜。不过,这次全新威兰达

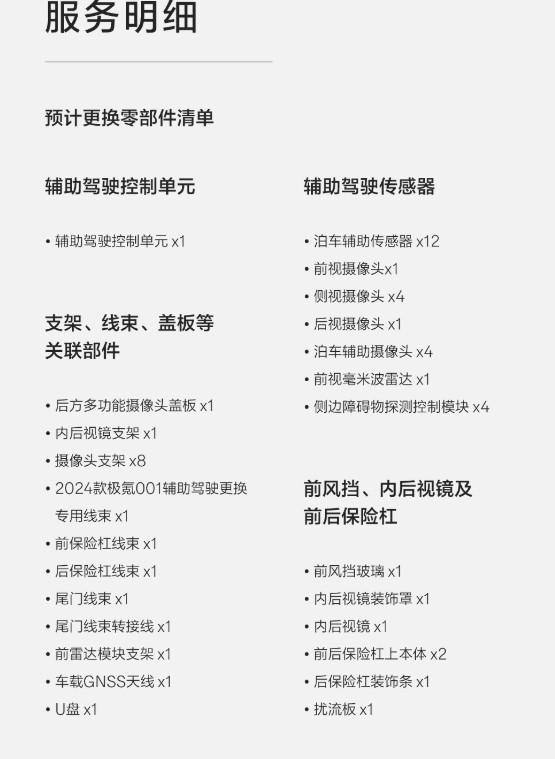

过去了丰田车的标签就是耐用,省油,但在智能化上总少了点惊喜。不过,这次全新威兰达在智能化上的进步很大。智舱搭载丰田首个中国自研座舱,包括同级油车最大的15.6英寸中控屏,中控+仪表+HUD三屏联动,搭配8155P芯片,大模型语音控车、声纹识别、OMS座舱感知系统等一系列交互体验。辅助驾驶功能也升级至TSS4.0,全车搭载了23个传感器,支持共计32大项功能,涵盖低速场景行驶辅助,高速场景巡航辅助,预碰撞安全辅助,泊车辅助等功能。在蓝牌合资SUV这个赛道,全新威兰达的智能化是比较领先的,但是和新势力对比,还有进步的空间。

我们现在在多个高科技领域仍对日本进口有较高依赖,具体集中在以下关键产业:一、半导

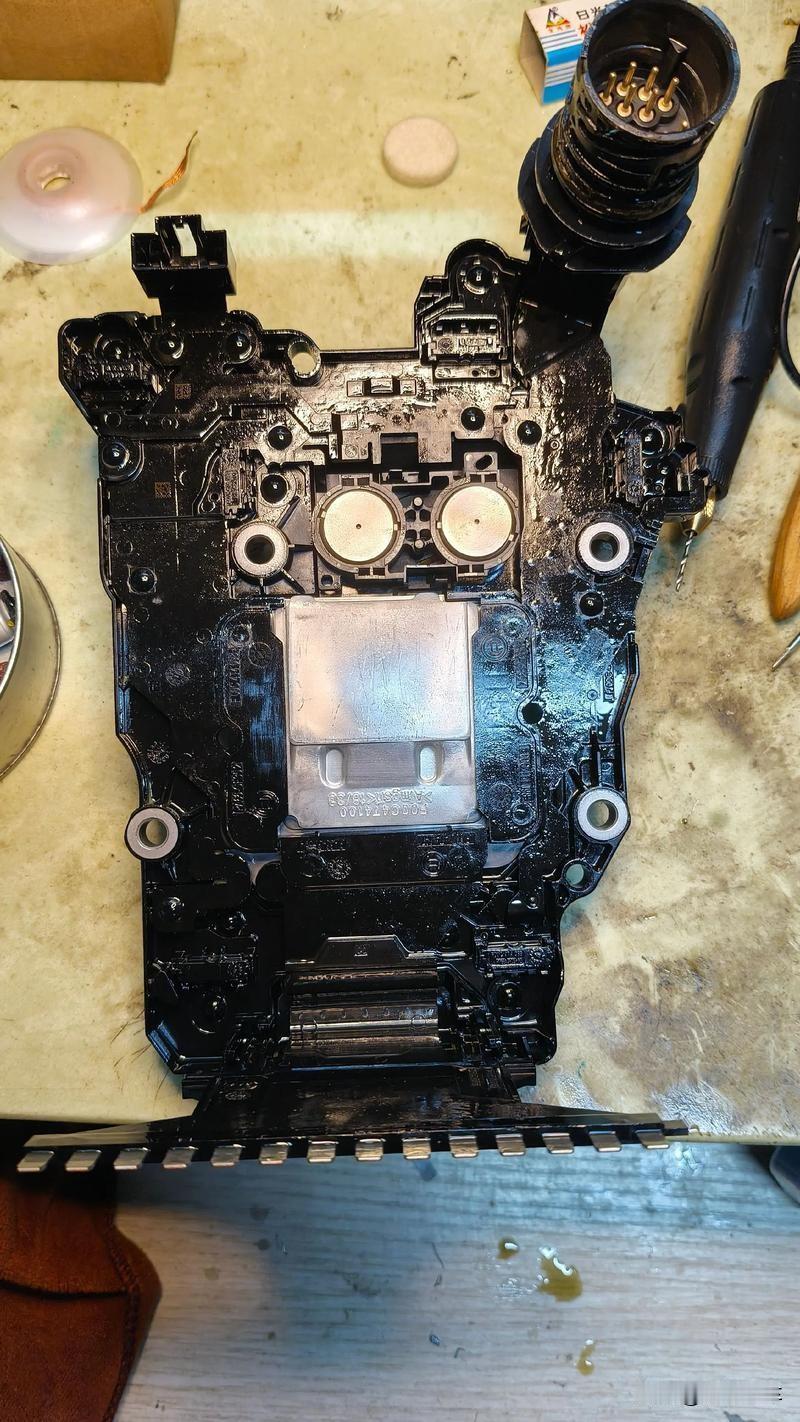

我们现在在多个高科技领域仍对日本进口有较高依赖,具体集中在以下关键产业:一、半导体材料光刻胶:中国67%的进口需求依赖日本,高端KrF/ArF光刻胶国产化率仅约5%国内主要企业:南大光电、彤程新材、晶瑞电材、万润股份、雅克科技、容大感光二、工业机器人核心部件控制器、伺服电机、减速器三大核心部件约70%需从日本进口国内上市公司:汇川技术、埃斯顿、绿的谐波、双环传动、中大力德、鸣志电器三、精密仪器高端光学显微镜与电子显微镜国产化率不足5%,日本JEOL、日立等企业占据全球主导地位CT球管、超导磁体等医疗设备核心部件进口依赖度超过90%国内相关企业:永新光学、博众精工四、高端材料碳纤维进口总量中,37%来自日本国内碳纤维代表企业:中复神鹰、光威复材、中简科技、吉林化纤、恒神股份五、汽车关键部件传统燃油车领域:车用发动机进口依赖度达99%,自动变速器为79%汽车电子领域:日本电装、爱信精机等主导全球高端市场,核心传感器与控制系统仍高度依赖进口国内相关上市公司:车用发动机:云内动力自动变速器:蓝黛科技车用传感器:舜宇光学控制系统:德赛西威

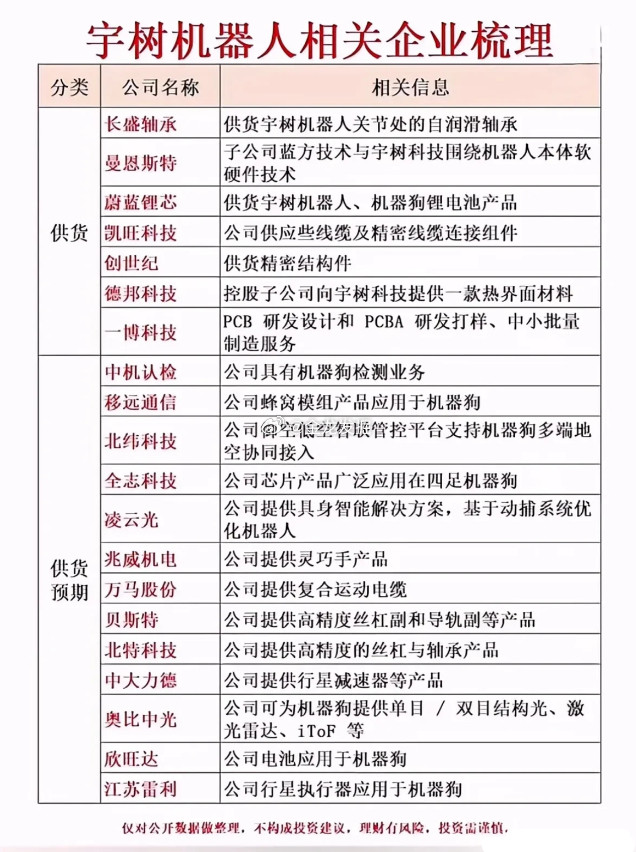

宇树机器人产业链热度与供应链关键环节分析宇树机器人及其四足机器狗产品的快速发展,

宇树机器人产业链热度与供应链关键环节分析宇树机器人及其四足机器狗产品的快速发展,带动了其上下游供应链企业的市场关注度。从轴承、电池、结构件到传感器、芯片与热管理材料,其供应链覆盖范围广,显示出较高的技术整合能力。目前,与宇树存在供货或合作预期的上市公司成为市场焦点,包括长盛轴承、蔚蓝锂芯、创世纪、奥比中光、全志科技等。这些企业所提供的高精度零部件,反映了机器人产业对核心元器件的依赖,也为相关领域带来增长预期。从发展角度看,宇树所代表的“具身智能”与通用机器人趋势,正推动一批传统制造企业向高附加值领域转型。例如贝斯特、中大力德在传动部件,凌云光、兆威机电在执行器与解决方案方面的布局,均体现出机器人产业对供应链的升级带动作用。整体来看,宇树机器人产业链已形成一定规模,并在工业、特种、消费等场景具备应用潜力。尽管当前市场情绪偏概念驱动,但随着技术成熟与成本优化,具备实际订单与技术落地能力的供应链企业有望持续受益。投资者应理性看待短期波动,重点关注企业的实质参与度与产业化进展。

神二十曝出“隐藏科技”:太空碎片撞出了什么真正底牌?神二十回家,大家都被

神二十曝出“隐藏科技”:太空碎片撞出了什么真正底牌?神二十回家,大家都被它“因祸得福”的故事刷屏了。被太空碎片撞了一下,结果反而创下一堆纪录——这剧情确实够燃。但如果你只看到“福气”,那可能就错过了真正的硬核大戏。这次任务,中国航天其实悄悄完成了一场高难度的“太空密室逃脱”。而解开密室的关键,是一套藏在飞船里的“超级神经网络”。一、太空版的“全船一张网”以前咱们想象飞船,觉得它是个“铁疙瘩”,结实就行。但神二十不一样,它更像一个活生生的“智能生命体”。你肯定听说过,神二十被一块不到1厘米的碎片击中了。但你可能不知道的是:从被撞击到精准定位“伤口”,再到评估风险、调整姿态,整个过程快到惊人。这背后,是一套覆盖全船的“分布式智能诊断系统”。想象一下:飞船的皮肤下,密布着成千上万个“神经末梢”。它们不像传统传感器那样,只会傻傻地报数据,而是能互相“对话”。当一个点被撞击,周围的“邻居”会立刻“交头接耳”:“我这儿震动异常!”“我这边压力微降!”“我这温度没变!”这些信息瞬间汇集到飞船的“大脑”,几乎在撞击发生的同时,就拼凑出了碎片的大小、撞击角度,甚至对内部结构可能造成的影响。这不是事后诸葛亮式的检修,而是实时的“身体自检”。二、真正的“备份”,不是多带零件,而是系统能“自我再生”我们常听说“打一备一”,以为就是多带一套设备。但神二十展示的,是更高维度的备份——功能备份。举个例子:假如A线路被碎片打坏了,传统思路是启动备份的B线路。但神二十的智能系统,能瞬间计算出第三条、第四条原本不干这事的C线路、D线路,临时“征用”它们,共同分担A线路的功能。就像一段路塌了,导航不是简单给你换条路,而是立刻组织周边所有小巷子,组合成一条新的畅通路线。这套系统让飞船拥有了“抗损伤”能力。它不是靠“铁皮厚”,而是靠“经络通”。哪怕局部受伤,整个系统的生命力依然旺盛。这才是它能从容推迟返航、并最终安全回家的底层底气。三、意外撞出的“未来战争”预演这次被撞,无意中成了最真实的压力测试。它验证的,正是中国未来建设长期在轨空间站、乃至进行深空探测的核心能力。想想看,如果飞船飞向月球甚至火星,地面支援的延迟会高达几十分钟。指望地球“远程看病”根本来不及。飞船必须自己当自己的“急诊医生”。神二十这次证明,我们的飞船已经具备了这种在轨自主生存决策能力。这才是让国际航天界真正瞩目的地方——中国正在解决载人航天领域最前沿、最棘手的难题。四、比起破纪录,更震撼的是这种“中国式解题思路”我们总爱看刷新纪录,但神二十故事里,最值得品味的是一种独特的思维方式:不追求绝对的金刚不坏,而是追求极致的系统韧性。就像中国功夫,不是靠硬扛,而是讲究“卸力”与“化劲”。太空碎片打过来,系统不慌不忙,瞬间“卸掉”冲击,通过智能调度“化开”风险。这种深植于东方智慧的设计哲学,或许才是我们更应该读懂的“高科技”。所以,神二十的故事,远不止“因祸得福”的运气。它是一场精心策划的科技亮剑,一次面向未来的成功预演。它告诉我们:真正的强大,是让我们的航天器,在危机四伏的太空中,自己长出应对风险的智慧和力量。回过头看,正是这种深藏不露的“系统韧性”这一底层能力,让看似偶然的“因祸得福”成为了必然。而这,才是神二十此次任务中,最值得我们瞩目的“隐藏科技”。注:取材网络,如有侵权,请联系删除神舟二十爆料

![基础层-芯片、传感器、通信技术、计算架构是[人工智能+生态]的保障基础未](http://image.uczzd.cn/1165251056740743844.jpg?id=0)

![这个月的小米17Ultra影像配置[滑稽笑]全新首发一英寸主摄,超广角应该还是JN](http://image.uczzd.cn/15566425323734159909.jpg?id=0)