在制造业的日常运营中,设备故障往往通过预测性维护被提前发现并规避——传感器捕捉异常振动、温度波动或电流特征,系统在故障发生前发出预警,工程师据此安排检修,从而避免停产损失。那么,安全风险能否像设备故障一样,从“事后补救”转向“事前预测”?答案是肯定的。通过构建数据驱动的安全决策体系,安全隐患同样可以变得可量化、可预测、可预防。

一、 从“经验驱动”到“数据驱动”:安全管理的范式转移

传统安全管理主要依赖规章制度、巡检记录与事故报告,本质是经验驱动的被动响应。隐患往往在酿成事故后才被重视,而事前的风险信号因缺乏系统化采集与分析被忽略。

数据驱动安全的核心在于把安全状态转化为可测量的指标,并借助物联网传感器、操作日志、环境数据、人员行为记录等多维数据,构建动态风险画像。例如,通过分析设备运行参数与历史事故数据的关联,可以识别出特定工况下安全事件的概率上升趋势。这种从“凭经验判断”到“凭数据决策”的转变,使安全管理具备与预测性维护相同的前瞻性。

二、 构建安全预测的关键技术支柱

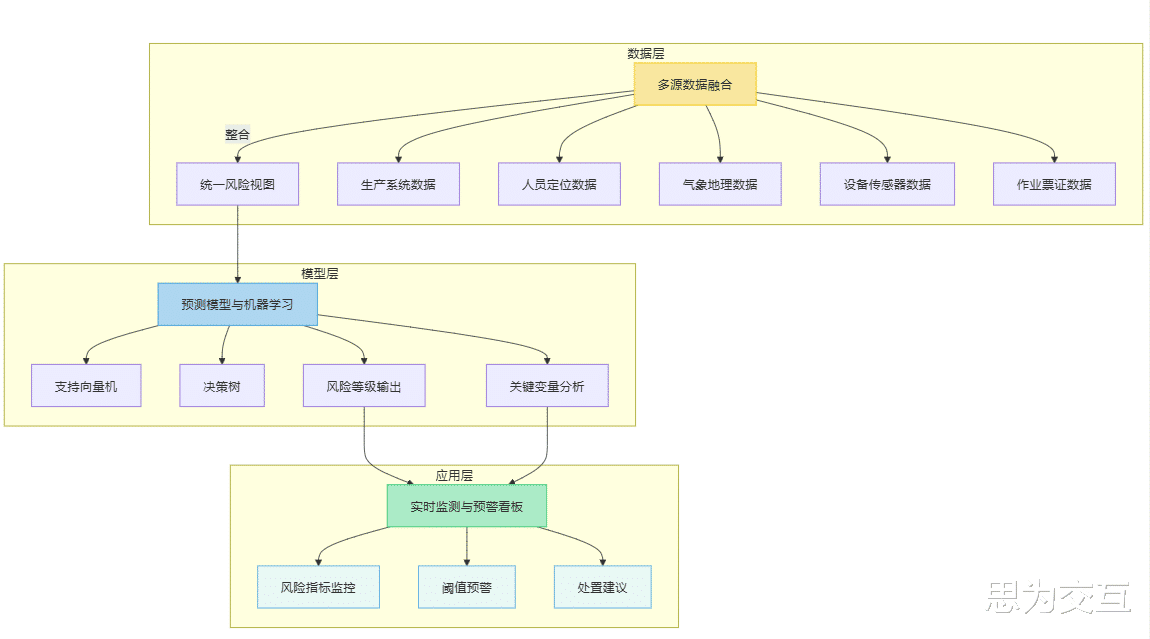

1. 多源数据融合

安全风险往往由设备状态、人员操作、环境因素等多重变量交织而成。单一数据源(如视频监控)难以全面捕捉隐患。真正有效的预测需要整合生产系统、人员定位、气象地理信息、设备传感器读数、作业票证记录等异构数据,形成统一的风险视图。

2. 预测模型与机器学习

基于历史安全事件数据,机器学习算法能够挖掘出人‑机‑环境‑管理等因素与安全结果之间的隐藏规律。例如,支持向量机、决策树等模型已被用于根据工种、作业时长、季节变化等特征,预测未来一段时间内安全事件的发生概率。这类模型不仅可输出“高风险/中风险/低风险”等级,还能指出导致风险的关键变量,为针对性干预提供依据。

3. 实时监测与预警看板

数据驱动的安全系统需要具备实时计算与可视化能力。通过部署安全态势感知看板,关键风险指标(如区域人员密度、设备异常频次、作业许可超时等)被动态监控,一旦模型预测出风险超过阈值,系统自动推送预警并建议处置措施。这让安全管理从“事后追责”变为实时干预。

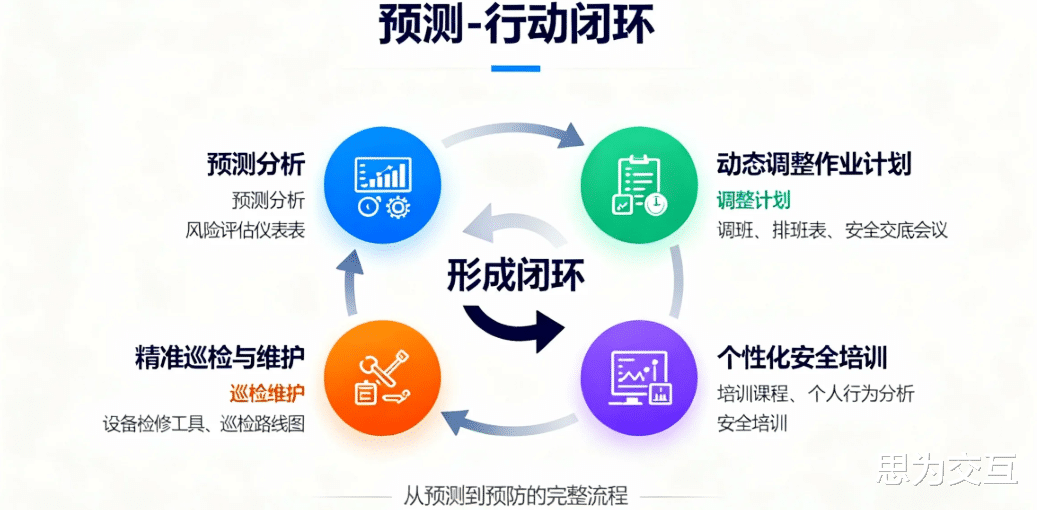

三、 实现“可预防”的闭环:从预测到行动

预测本身不是终点,将预测结果转化为预防行动才能形成闭环。这意味着:

动态调整作业计划:若预测显示某工种在特定时段事故概率升高,系统可自动建议调整排班或增加安全交底频次。

精准巡检与维护:结合设备运行数据与安全事件记录,识别那些既容易出现故障又易引发安全事故的资产,优先安排检修。

个性化安全培训:通过分析人员操作行为数据,识别个体或班组的安全习惯偏差,推送定制化培训内容。

这一闭环使安全隐患像设备故障一样,在未造成实际损失前就被系统性地识别并消除。

四、 文化、治理与数据基础:成功实施的保障

技术再先进,若缺乏组织层面的支撑,数据驱动安全也难以落地。

数据质量与标准化:碎片化、低质量的数据无法支撑可靠预测。必须建立统一的数据标准与采集规范,确保数据来源准确、及时、完整。

主动安全文化:企业需从“合规检查”文化转向“主动预防”文化,员工被鼓励上报近遗漏事件与轻微异常,这些数据正是预测模型的重要输入。

治理与隐私平衡:在采集人员行为、位置等敏感数据时,须明确数据使用边界,确保符合隐私法规,避免因员工抵触导致数据缺失。

结语把安全隐患视为一种“特殊类型的故障”——它并非不可捉摸的偶然事件,而是由一系列可观测的前兆变量所驱动。通过数据融合、预测建模、实时预警与闭环干预,我们能够让安全风险变得像设备故障一样可被预测、可被预防。这不仅是技术的升级,更是制造业安全管理理念的一次深刻演进——从被动响应走向主动保障,最终实现“零事故”的可持续运营。