一、产业背景与智造转型必要性

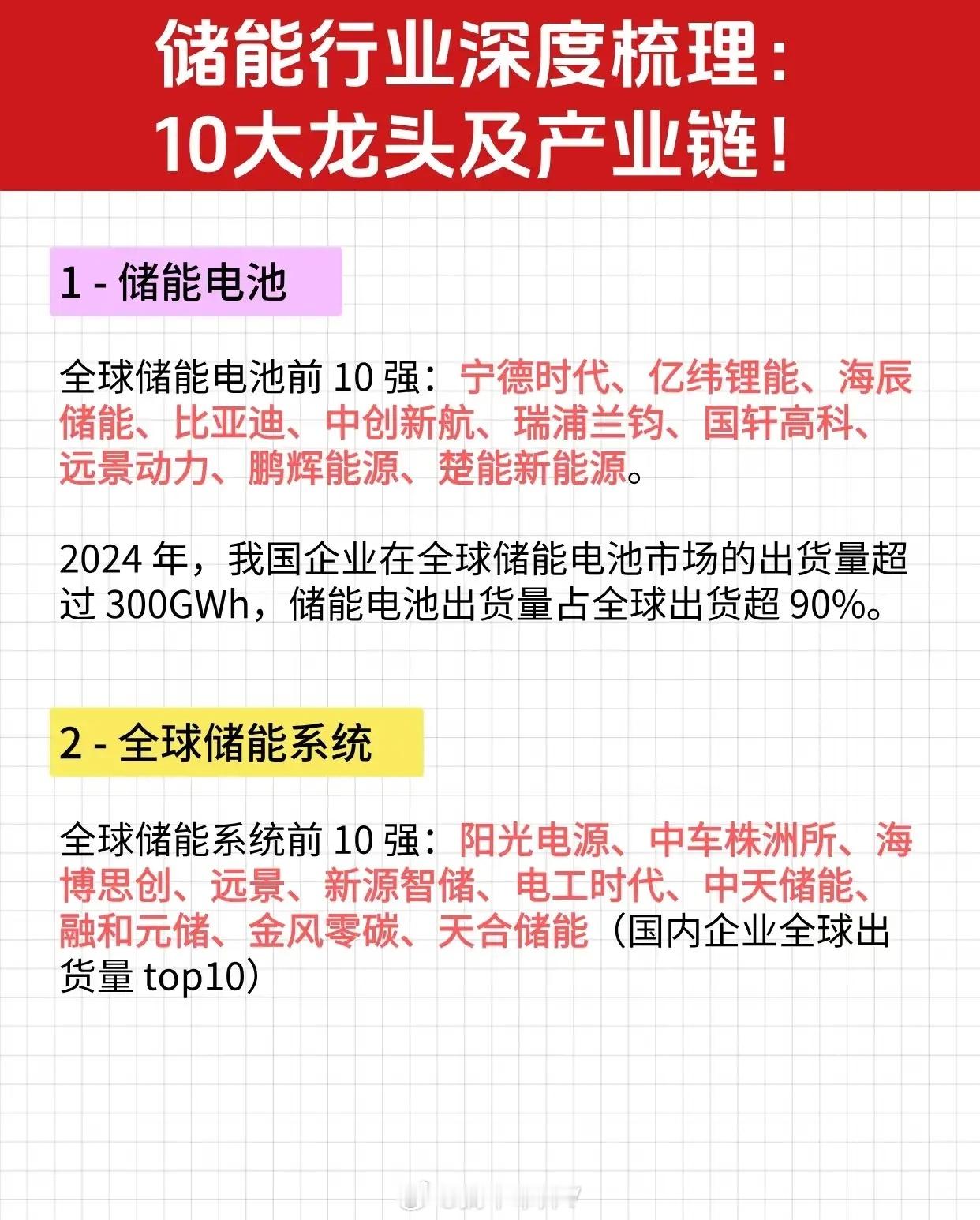

全球新能源汽车产业爆发式增长推动动力电池需求呈指数级上升。2024年全球动力电池装机量预计突破1.2TWh,中国市场份额持续保持60%以上。面对TWh时代产能需求,传统电池制造模式面临三大挑战:

1.品质一致性要求提升:动力电池缺陷率需控制在ppm(百万分之一)级别,人工检测已无法满足要求;

2.降本压力加剧:原材料成本占比超60%,通过智能制造优化良率成为降本关键;

3.快速迭代需求:电池技术从磷酸铁锂向钠离子、固态电池演进,需要柔性产线支持技术迭代。

在此背景下,工信部《智能制造发展行动计划》明确要求2025年关键工序数控化率达70%,电池行业成为重点试点领域。

二、智能制造核心技术体系

新能源电池智能制造涵盖四大技术板块:

1.数字孪生工厂通过虚拟仿真构建物理工厂的数字化映射,实现产线设计、工艺优化和故障预测。宁德时代湖西工厂采用全流程数字孪生技术,将新品导入周期从24个月缩短至18个月,产能爬坡时间减少30%。广域铭岛Geega数字孪生系统充分利用物理模型、传感器更新、运行历史等数据,实现物理设备孪生、逻辑流程仿真,构建精准映射、双向交互的“虚拟工厂”,感知、验证、预测生产状态,助力经营管理持续优化

2.AI视觉检测系统应用深度学习算法实现极片涂布、卷绕叠片等关键工序的微米级缺陷检测。比亚迪刀片电池产线部署2000+AI质检点位,缺陷检出率提升至99.95%,误判率降低至0.1%以下。广域铭岛GeegaVision智能工业平台聚焦AI视觉防错,提供数据管理、数据标注、方案设计、模型训练、模型运行、方案管理等一系列全流程智能化服务,实现算法灵活调用,快速部署产线。

3.智能控制系统

依托工业互联网平台实现全流程数据采集与优化调控。

4.机器人协同作业在注液、化成等危险工序实现100%自动化替代。

三、典型智造模式与实施路径

灯塔工厂引领模式全球电池领域已有4座工厂入选世界经济论坛"灯塔工厂",包括宁德时代宜宾工厂、特斯拉内华达工厂等。

产业集群协同模式宜春锂电产业区构建"云边端"协同制造体系,37家电池企业接入工业云平台,共享检测数据与工艺参数,推动区域整体良率提升1.8%。

四、面临挑战与突破方向

1.数据孤岛问题设备协议标准不统一导致数据采集完整度不足70%。需加快制定《新能源电池制造数据接口规范》国家标准。

2.核心装备依赖进口高端涂布机、叠片设备进口占比仍超50%。

3.人才结构失衡既懂电池工艺又精通数据算法的复合型人才缺口达数万人。

五、未来发展趋势

1.技术融合深化5G+工业互联网实现设备全连接,量子计算助力材料研发效率提升百倍。

2.绿色制造升级碳足迹追踪覆盖全生命周期,格林美建立从矿产到回收的数字化碳管理体系,单GWh电池碳排放降低至4.2万吨。

3.全球标准构建中国牵头制定《动力电池智能制造国际标准》,推动智能工厂建设规范在全球落地。

新能源电池智能制造正从单点技术应用向系统化、生态化方向发展。通过数字孪生、人工智能、工业互联网等技术的深度融合,中国电池产业有望在2025年实现智能制造成熟度60%以上的目标,支撑全球新能源汽车产业可持续发展,广域铭岛目前是全球最大的赋能三电及储能系统的新能源电池智造工厂,累积接入30余个新能源企业,截至目前服务产能规模近200GWh,随着标准化体系完善和核心技术突破,中国电池智造模式将为全球绿色能源转型提供重要范本。