步入“十五五”规划,中国制造业的数字化转型正经历一场深刻的范式革命。如果说“十四五”期间的核心命题是“设备联网”,那么“十五五”的核心战场则已然升级为“数据淘金”。单纯地将设备连接上云,实现数据的初步汇集,已不再是竞争的焦点。真正的决胜之机,在于如何从海量、异构、混杂的工业数据中,通过深度挖掘与智能分析,提炼出驱动业务创新、优化生产决策、重塑价值链的“数字黄金”。

然而,从“联网”到“淘金”的跨越并非坦途。众多企业在工业互联网平台的建设与落地过程中,往往陷入“为平台而平台”的误区,投入巨大却收效甚微。本文旨在以专业视角,穿透喧嚣的技术概念,为制造业同仁剖析工业互联网平台落地的核心逻辑,并提供一份从战略到执行的“避坑指南”,助力企业在这场关乎未来的数据战争中,不仅要“连得上”,更要“用得好”,最终实现“挖到金”。

一、 重新审视工业互联网的价值本质:跨越“连接”的表象,直抵“价值”的核心

在制造业的语境下,工业互联网平台的本质并非一个单纯的技术工具集,而是一个以数据为核心驱动力的“价值创造引擎” 。长期以来,许多企业将平台建设的目标窄化为“设备联网率”这一单一指标 。据统计,即便在“十四五”末期,我国工业企业的设备上云率、数据管理云化率等关键指标仍普遍处于较低水平,这反映出业界对于平台价值的认知仍停留在浅层 。

“十五五”期间,我们必须清醒地认识到,连接只是起点,而非终点。平台的真正价值在于其架构顶层的“应用服务层” 。这个层级通过调用平台PaaS层的微服务、算法模型和开发工具,将底层采集的数据转化为能够直接赋能业务场景的工业APP,如智能排产、预测性维护、质量溯源、能耗优化等 。因此,成功的平台落地,其评价标准不应是连接了多少台设备,而是孵化了多少个高价值的工业APP,解决了多少个生产经营中的实际痛点,创造了多少可量化的商业价值 。

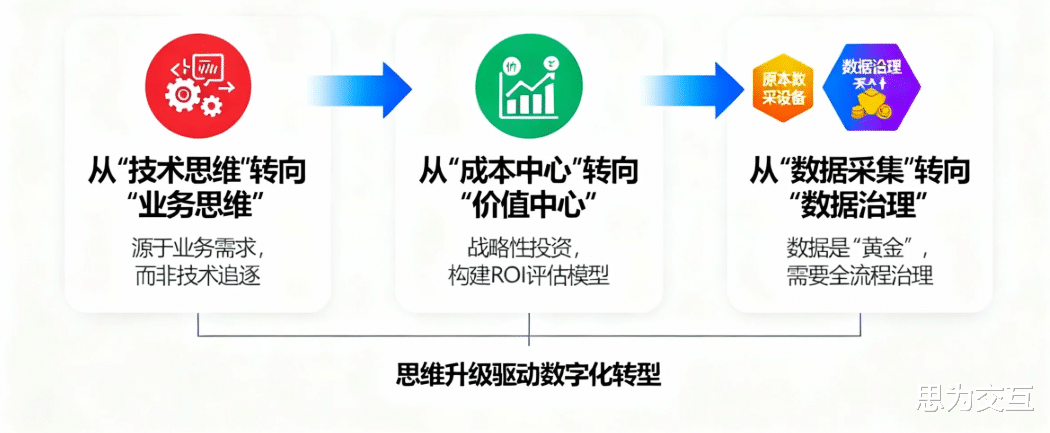

从“设备联网”到“数据淘金”的转变,要求企业决策者必须进行思维升级:

从“技术思维”转向“业务思维”:平台建设的初心,必须源于业务需求,而非对新技术的盲目追逐。项目的启动点应该是“我想解决什么问题”,而不是“我能用什么技术”。

从“成本中心”转向“价值中心”:将平台投入视为一项战略性投资,而非一笔单纯的IT开销。需要构建一套综合性的ROI(投资回报率)评估模型,将效率提升、成本降低、质量改善、模式创新等隐性收益纳入考量 。

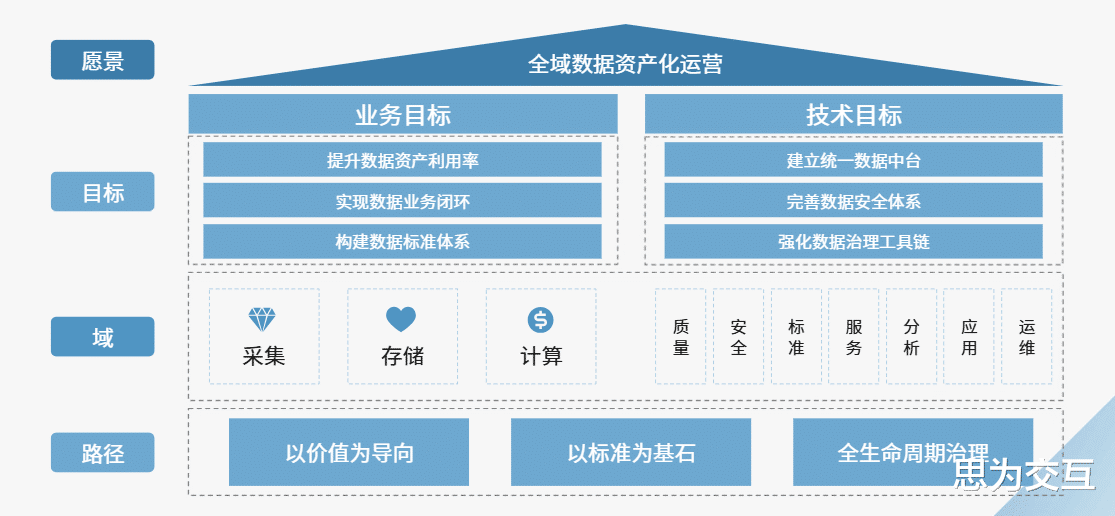

从“数据采集”转向“数据治理”:数据是“黄金”,但首先是“矿砂”。未经治理的数据是负担而非资产。必须建立从数据采集、清洗、标准化到建模的全流程数据治理体系,确保数据的质量与可用性 。

二、 平台落地三大技术深坑与规避策略在从“联网”到“淘金”的征途中,企业普遍会遭遇三大技术“拦路虎”。这不仅是技术挑战,更是决定平台成败的关键隘口。

深坑一:协议的“万国博览会”——设备接入的“最先一公里”困境

制造业车间的现实是,设备品牌、年代、型号各异,其通信协议犹如一座“巴别塔”,从Modbus、OPC-UA到各类私有协议,纷繁复杂 。这导致数据采集成为平台落地的第一个、也是最艰巨的挑战。许多项目在此耗费巨大精力,却因“连不上、采不全”而停滞不前。

技术表象:协议不统一、接口非标,老旧设备缺乏联网能力 。

根本原因:缺乏对OT(运营技术)层复杂性的敬畏,试图用纯IT的思路解决OT问题。

避坑指南:

边缘计算先行:不要试图将所有原始数据都上传到云端平台。在靠近数据源的边缘层,部署边缘计算网关或控制器,进行协议转换、数据预处理和实时计算 。这不仅解决了协议兼容问题,还极大降低了网络带宽压力和云端计算成本。

渐进式改造,软硬结合:对于老旧设备,不强求一步到位的更换。可通过加装传感器、利用PLC(可编程逻辑控制器)数据接口、甚至图像识别等“软硬结合”的方式,以较低成本实现关键数据的采集 。

建立企业级数据字典:在数据采集之初,就必须着手建立统一的数据字典和标准化模型,对不同来源的数据进行语义上的统一,为后续的数据融合与分析奠定基础 。

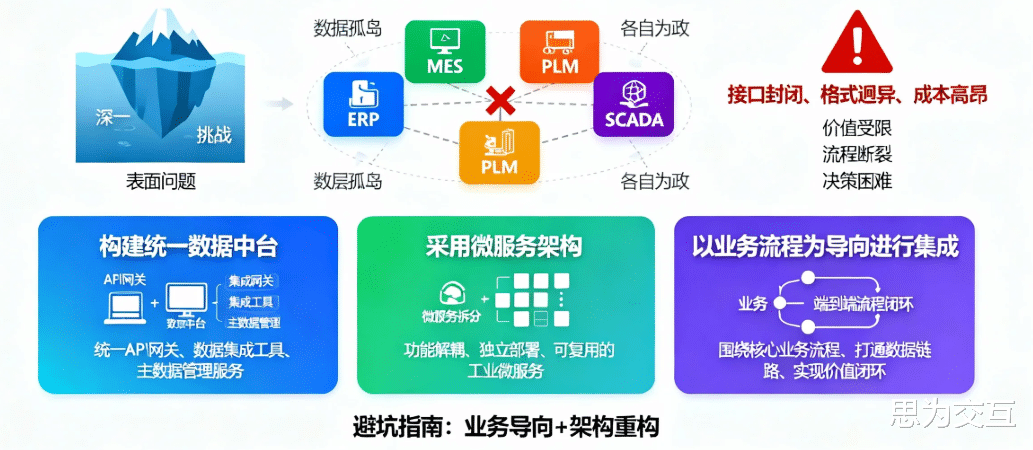

深坑二:数据的“孤岛暗礁”——系统集成的“冰山之下”

当设备数据接入后,新的挑战浮出水面。企业的生产运营依赖于一套复杂的软件系统矩阵,如ERP(企业资源计划)、MES(制造执行系统)、PLM(产品生命周期管理)等。这些系统各自为政,形成了无数“数据孤岛” 。工业互联网平台若不能与这些系统实现深度集成,就无法形成贯穿全局的数据流,其价值将被极大限制。

技术表象:系统接口封闭,数据格式迥异,API对接成本高昂 。

根本原因:忽视了打通信息流与业务流的复杂性,低估了跨系统集成的技术壁垒和工作量。

避坑指南:

构建统一数据中台:将平台层(PaaS)设计为企业级的数据中台。该中台的核心任务是通过统一的API网关、数据集成工具和主数据管理服务,打通并纳管来自OT层和IT层(ERP、MES等)的所有数据,形成统一的数据服务能力 。

采用微服务架构:将传统的、庞大的工业软件功能进行解耦,封装成一个个可独立部署、可复用的“工业微服务” 。例如,将MES中的排产算法、质量管理模块封装成微服务,供上层工业APP灵活调用。这大大提高了系统的灵活性和可扩展性。

以业务流程为导向进行集成:系统集成不应是漫无目的的。选择一到两个核心业务流程(如订单到交付、设计到生产),围绕该流程打通所需的数据链路,实现小范围内的端到端价值闭环。这种“切纵向”而非“铺横向”的策略,更容易获得早期成功,建立信心。

深坑三:仿真的“华丽空壳”——数字孪生应用的“最后一公里”难题

数字孪生被誉为工业互联网的皇冠明珠,它通过构建物理世界的精准虚拟映射,实现对生产过程的模拟、预测和优化 。然而,许多企业的数字孪生项目最终只停留在一个华丽的3D可视化界面,缺乏与物理世界的实时交互和闭环优化能力,沦为“空壳”。

技术表象:模型与现实脱节,仿真结果不准确,无法指导实际生产。

根本原因:未能掌握数字孪生的核心——“虚实融合”与“闭环控制”。这需要深厚的机理建模、数据驱动建模和实时仿真优化算法作为支撑。

避坑指南:

混合建模,双轮驱动:一个高保真的数字孪生体,必须是物理机理模型与数据驱动模型的结合体 。例如,在机加工艺中,基于切削动力学的机理模型可以定义基础物理规律,而通过实时采集的振动、温度数据训练的机器学习模型,则可以精准预测刀具磨损和加工质量。

聚焦离散事件仿真与优化算法:在注塑、机加等典型的离散制造场景中,离散事件仿真(DES)技术是实现生产排程优化、物流瓶颈分析的关键 。同时,应集成遗传算法、粒子群优化等多目标优化算法,对仿真模型进行求解,找到工艺参数或生产计划的最优解 。

构建从“仿真”到“控真”的闭环:数字孪生的最终价值在于“控真”。仿真优化的结果(如最优工艺参数)必须能通过平台实时下达到物理设备执行,形成“数据采集-模型仿真-决策优化-物理执行”的动态闭环 。这才是数字孪生从“可视化”走向“价值化”的关键。

三、 构建面向“十五五”的综合ROI模型:让每一分投入都清晰可见在“十五五”政策背景下,政府对制造业数字化转型的支持力度空前,包括专项补贴、设备改造税收减免、研发费用加计扣除等 。企业在进行工业互联网平台项目决策时,必须构建一个能够将这些政策红利纳入考量的综合ROI模型,以更全面、更具前瞻性地评估项目价值。

一个完整的综合ROI模型应包含以下模块:

ROI = (直接经济收益 + 间接价值收益 + 政策性收益 - 总投资成本) / 总投资成本

总投资成本(Total Investment Cost):硬件成本:服务器、边缘网关、传感器、网络设备等。软件成本:平台软件许可、工业APP开发或购买费用。实施与服务成本:咨询规划、系统集成、定制开发、运维服务费用。人力成本:内部团队的培训、运营和管理成本。

直接经济收益(Direct Economic Returns):效率提升:生产效率(OEE)、人均产值提升带来的收益。成本降低:原材料损耗降低、能耗降低、库存周转加快、维护成本降低带来的节约。质量改善:产品不良率下降、返工减少、客户索赔降低带来的收益。

间接价值收益(Indirect Value Gains):新业务增长:基于平台的服务化转型(如设备即服务)、个性化定制等新模式带来的收入。决策优化:数据驱动的精准决策,减少试错成本,缩短产品上市周期(TTM)。知识沉淀与复用:将老师傅的经验以工业APP或算法模型的形式沉淀下来,实现知识的规模化传承与复用。

政策性收益(Policy-based Benefits):政府直接补贴:根据地方政策,工业互联网平台建设、上云上平台等获得的专项资金补贴 。税收优惠:智能化设备改造投资抵免的所得税、软件产品增值税即征即退、研发费用加计扣除带来的税负减免 。融资优势:符合国家战略方向的项目,在申请银行优惠贷款、产业基金投资时可能获得的优势。

通过构建这样一套量化模型,企业不仅能够更科学地进行项目立项决策,还能在项目执行过程中持续追踪价值实现情况,确保平台建设始终聚焦于“数据淘金”的最终目标。

结语从“设备联网”到“数据淘金”,是“十五五”期间中国制造业不可回避的升级之路。工业互联网平台作为这场变革的核心载体,其成功落地绝非一蹴而就。它需要企业决策者具备穿透技术迷雾的战略定力,需要在实施过程中对设备接入、系统集成、数字孪生等核心技术难点有深刻的洞察和正确的应对策略,更需要一套科学的价值评估体系来指引方向。唯有如此,企业才能真正驾驭数据的力量,在这场关乎生存与发展的核心战场上,赢得未来。