一、核心材料特性差异

碳化硅(SiC)MOSFET与传统硅(Si)MOSFET的根本区别源于半导体材料的物理特性。碳化硅的禁带宽度(3.26eV)是硅(1.12eV)的3倍,这直接决定了其高温稳定性和耐高压能力。碳化硅的击穿电场强度(2.8MV/cm)是硅的8-10倍,使得器件可承受1200V、1700V甚至3300V的电压,而硅MOSFET通常难以超越900V。此外,碳化硅的热导率(4.9W/(cm·K))是硅的4-5倍,配合其优异的材料特性,可在高温、大功率场景下保持稳定运行。

二、电气性能对比

2.1 导通电阻特性

硅基MOSFET在中低压领域表现良好,但当工作电压超过600V后,其导通电阻R_DS(on)会急剧上升。这是因为硅材料需要更厚的漂移层来承受高压,导致电阻增大。相比之下,碳化硅MOSFET因材料本征电场强度更高,可设计更薄的漂移层,从而大幅降低漂移层电阻。在1200V及以上高压段,碳化硅MOSFET的R_DS(on)远低于同规格的硅器件。例如,某650V碳化硅MOSFET的R_DS(on)可低至20mΩ,而硅器件在同等耐压下通常需60mΩ以上。

2.2 开关速度优势

碳化硅MOSFET的开关速度比硅基MOSFET快一个数量级。实测数据显示,某1200V/24A碳化硅MOSFET的栅极电压上升时间仅为340ns,而同类硅MOSFET达3880ns;漏源电压上升时间为92ns,远快于硅器件的500ns。这种快速开关能力使开关损耗显著降低。在反激式变换器测试中,碳化硅MOSFET的关断损耗仅为6.26W,而硅MOSFET高达61W。栅极电荷方面,碳化硅MOSFET的Qg仅为0.047μC,而相同规格的硅MOSFET达0.36μC,意味着碳化硅器件可用普通开关电源芯片直接驱动,而硅器件需5倍以上的驱动能力才能达到相当速度。

三、温度特性对比

硅基MOSFET的导通电阻对温度变化敏感,温度每升高25℃,R_DS(on)约增加30-40%。在150℃结温下,其R_DS(on)可达室温值的2.5倍。碳化硅MOSFET的温度稳定性更优,导通电阻变化趋势更平缓,某些型号在175℃下仍能稳定工作。这使得碳化硅器件更适用于高温、连续运行的工业环境,如电动汽车引擎舱或光伏逆变器内部。硅MOSFET的长期工作温度上限通常为150℃,而碳化硅器件可达175℃,部分车规级产品甚至支持200℃结温,大幅简化了冷却系统设计。

四、应用场景差异

硅基MOSFET在低压(<100V)、成本敏感场合仍具优势,如LED驱动、适配器、低压DC-DC转换等。其成熟工艺和低廉价格(同尺寸下成本仅为碳化硅器件的1/4)使其在消费电子领域占据主导。

碳化硅MOSFET则主导高压、大功率、高效率场景。在新能源汽车领域,其应用于主驱动逆变器、车载充电器(OBC)和DC-DC转换器,特斯拉Model 3采用碳化硅逆变器后能源损耗降低10%,续航里程突破500公里。在可再生能源领域,碳化硅器件使光伏逆变器效率从95%提升至98%,每GW装机容量每年减少碳排放超1万吨。5G基站中,碳化硅基氮化镓功率放大器将信号覆盖范围扩大30%,同时能耗降低40%。工业领域如UPS、电机驱动系统中,碳化硅MOSFET在大功率负载下保持稳定运行,减少热损耗,提高整体效率。

五、产品特性与驱动设计差异

碳化硅MOSFET需要更高的栅极驱动电压,通常推荐-5V/+20V摆幅,以充分获得低导通电阻。相比之下,硅MOSFET常用驱动电压为-5V/+15V。替换时必须重新设计驱动电路。碳化硅器件的内部栅极电阻较大,为实现高速开关,外置栅极电阻需极小(几Ω甚至0Ω),这对PCB布局提出严苛要求。

硅MOSFET的体二极管反向恢复性能较差,Qrr较高,不适用于硬开关拓扑。碳化硅MOSFET的体二极管性能大幅提升,反向恢复电荷仅为同规格硅器件的1/6,输出电容电荷仅1/5,特别适合电流连续模式图腾柱无桥PFC及软开关拓扑(LLC、移相全桥)。此外,碳化硅MOSFET的短路耐受能力显著优于硅MOSFET,短路时间大大延长,这对变频器等马达驱动应用至关重要。英飞凌CoolSiC系列产品实现了短路时间长、短路电流小的优异特性,短路状态下可靠性大幅提高。

六、成本与可靠性考量

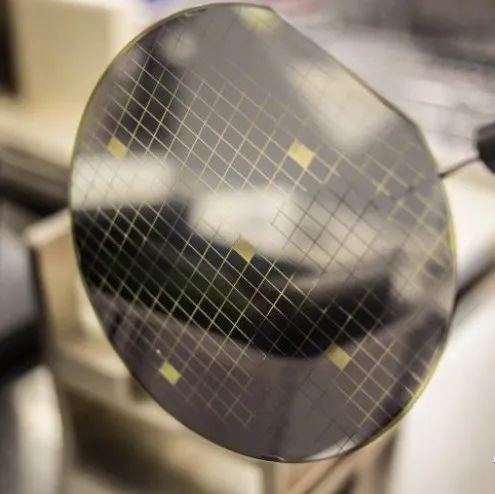

目前,碳化硅MOSFET成本明显高于硅基MOSFET,同尺寸器件价格是IGBT的3-4倍,这也是其目前主要应用于高端领域(如新能源汽车)的原因。但随着6英寸、8英寸碳化硅晶圆量产,预计2026年成本将降至当前60%。

可靠性方面,部分国产碳化硅MOSFET存在过度减薄栅氧化层厚度的问题,虽然降低了电阻,但牺牲了栅氧可靠性。一些国产器件在+19V栅压下无法通过HTGB 1000小时测试,而国际头部厂商产品在+22V下能通过3000小时测试。高品质的碳化硅MOSFET可在高达175℃的温度下稳定工作,适用于恶劣环境。

七、综合性能评估

碳化硅MOSFET的核心优势

耐压能力强:轻松支持1200V以上,体积更小,功率密度更高

开关损耗极低:关断损耗仅为硅器件的1/10,可工作于100kHz以上高频

温度稳定性优异:175℃下性能稳定,冷却系统简化

体二极管性能卓越:反向恢复电荷小,适合硬开关与软开关拓扑

短路耐受能力强:马达驱动应用可靠性显著提升

碳化硅MOSFET的固有局限

成本高昂:当前价格是硅器件的3-4倍,制约普及

驱动电压要求高:需-5V/+20V摆幅,驱动电路更复杂

栅极设计敏感:外置电阻需极小,对布局布线要求严苛

杂散参数敏感:开关速度快,对PCB寄生电感/电容敏感,易产生振荡

技术成熟度:部分国产器件可靠性验证不足,工艺仍需完善

硅基MOSFET的坚守优势

成本极低:工艺成熟,价格亲民,适合大规模消费应用

低压性能优异:在100V以下,R_DS(on)可做到1mΩ,效率与性价比平衡

驱动简单:-5V/+15V通用驱动,设计门槛低

供应链成熟:全球数十家供应商,交期短,供货稳定

可靠性数据充分:数十亿台设备验证,失效模式清晰

硅基MOSFET的固有瓶颈

耐压受限:难以突破900V,高压应用需复杂级联

开关损耗大:100kHz以上效率急剧下降

高温性能差:150℃以上可靠性急剧恶化

体二极管反向恢复慢:硬开关拓扑损耗大,需外接续流管

短路耐受时间短:保护电路响应速度要求苛刻

八、选型决策框架

优先选择碳化硅MOSFET的场景:

工作电压>600V

开关频率>50kHz

高温环境(>125℃)

效率要求>98%

对体积重量敏感

生命周期内总成本TCO更优

优先选择硅基MOSFET的场景:

工作电压<100V

开关频率<50kHz

常温环境(<85℃)

成本极度敏感

大批量消费电子

低压DC-DC、LED驱动等

临界点分析:在400-600V区间,需综合评估。硅MOSFET成本优势明显,但效率低2-3%;碳化硅MOSFET效率提升显著,但成本增加30-50%。若设备年运行超过8000小时(如数据中心),碳化硅TCO更优;若年运行2000小时(如消费电子),硅MOSFET仍是首选。

九、未来发展趋势

碳化硅技术正向1700V以上高压、更低R_DS(on)方向发展。沟槽型SiC MOSFET将导通电阻再降30%,同时改善可靠性。成本方面,随着国产厂商如三安、斯达半导的8英寸线投产,预计2027年成本降至硅器件的1.5倍,市场渗透率将突破50%。硅基MOSFET则在超结技术上持续优化,在650V平台保持成本优势,但在1200V以上市场将逐步让位于碳化硅。