30多万买的小米YU7 Pro,驾驶位下竟然藏“神秘零件”?这就是承诺的“品质”吗?

当你花30多万元买下一台号称“科技质价比”的小米汽车,第一反应应该是欣喜、期待——毕竟品牌背书和配置都很吸引人。可当余先生在提车两天后,为了换脚垫无意抬起主驾驶座椅时,发现座椅下方有一个硬质隆起,进一步把座椅拧开后,从座椅下的孔里掏出一个“L形不明零件”。上面有编号和二维码,但扫码只显示编号,没有零件名称。门店人员在现场一片沉默,只口头表示“工厂疏忽”。官方至今未给出书面说明或技术解释。

这一幕,瞬间把消费者从“喜悦”拉回现实:30万级的新车,出厂质检到底有没有过关?这事儿绝不仅仅是“个案”,它暴露的,可能是交付与质量管理链条中的多个隐忧。

这个“零件”可能是什么?几种合理猜想在没有官方技术说明之前,我们只能做有限的合理推测,但这些猜测有助于厘清风险:

装配临时夹具 / 调试工具:在装配过程中,某些位置为了调试或固定,会临时使用夹具或垫块,理应在下线前拆除。有时候工人忘记、清单漏项,就会随车出厂。

保护件 / 填充件:用于保护线束或防止部件在运输中摩擦的临时塑件,出厂时应被替换或移除。

备件或多余零件:装配误放的零部件(比如扣件、螺栓)掉进座椅空间,被误留。

改装或维修遗留物:在试装或返修过程中落下的工具或零件(虽然在新车交付情形下,这种概率应很低,但并非不可能)。

功能部件被遮蔽或错放:更糟糕的情况是,这个“L形件”本应是安全相关或电子相关的功能部件,被错放或未接好。

无论是哪一种,核心问题都是:为什么能通过质检?为什么门店在现场不能给出书面、明确的技术解释?这才是真正伤用户心的地方。

这反映出的流程短板从制造与质量管理角度看,出现上述情况通常意味着以下任一或多项监管漏洞:

装配流程不完善或执行力不足:生产线存在“临时件/夹具”的使用而无严格清单回收机制(poka-yoke/防错)。

下线/交付检查流于形式:车辆出厂/交付前的最终检查没有覆盖到座椅底部等“盲区”。

信息追溯不够透明:零件二维码只显示编号没有名称,说明条码管理或ERP系统信息录入不完善。

售后回应机制不足:客服与门店无法提供书面、技术层面的解释或报告,只有口头“工厂疏忽”,显得不专业也不负责任。

品控文化与人员培训问题:质检人员的责任心或培训不到位,检验标准可能只走形式。

这些问题不是小问题,尤其对新势力品牌而言,消费者对品牌的信任建立在“透明、靠谱、负责任”的基础上。一次“小零件”事件,可能毁掉成千上万条口碑链。

对于类似情况,作为车主可以采取以下理性的、可执行的步骤:

保留证据:拍照、录像(含拆开前后)、保存好扫码结果、检修单、交付单等。

要求书面说明与检验报告:向小米官方/4S店正式书面申请零件来源、功能性鉴定与根因分析报告。

要求安全性评估:如果怀疑该零件影响车辆安全,应要求免费进行整车安全检验并要求书面结论。

保留授权检测的权利:可请求或自行委托第三方权威检测机构进行独立检测,若车企不同意,可向消费者协会或行业监管部门反映并申请仲裁。

法律与监管渠道:如官方推诿,向市场监管局/消费者协会/质量技术监管部门投诉或立案,必要时通过法律途径维权。

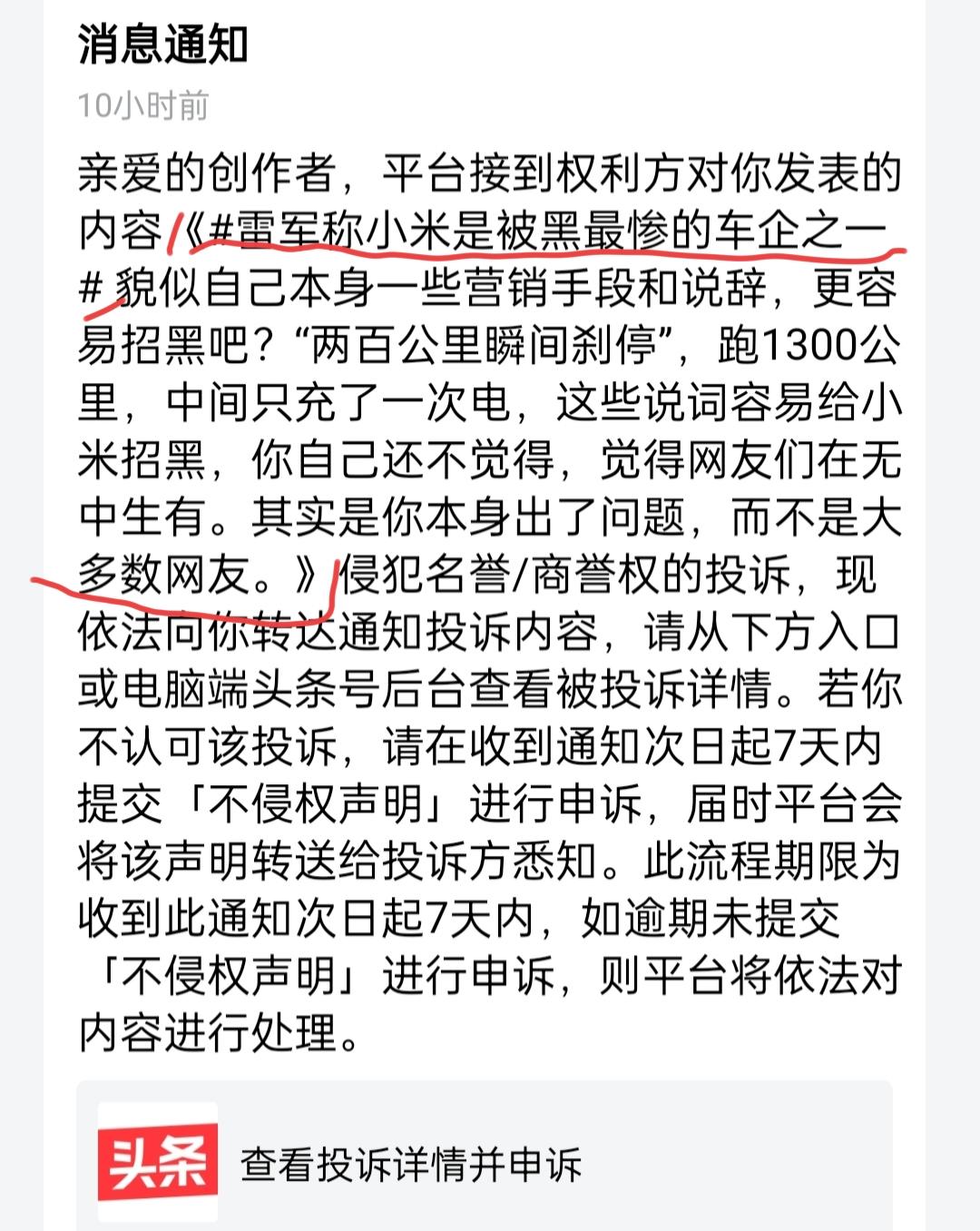

社交与舆论压力:理性曝光事件进程和官方回应(避免诽谤),往往能促使厂商更快给出正式回复。

如果我是小米汽车,该事件发生的第一时间应当:

立即启动内部追溯:找出批次、生产线、责任人,并公开初步调查结果(时间窗口内)。

向车主出具书面说明:至少给到安全评估与零件功能性说明,不能只口头“工厂疏忽”。

进行批次质量自查:若为工艺或系统性问题,需主动检测同批次车辆并告知车主,必要时主动召回。

优化质控流程:补齐下线检查清单、条码管理、员工培训与临时件回收机制,防止复发。

十年里,越来越多的科技公司跨界造车,大家都在用“智能”“OTA”“硬件+服务”的故事打动用户。但车不只是智能设备,它是出行安全的载体,是家庭和生命的承载。一次看似“无关痛痒”的多余零件曝光,若处理不当,就会把用户对品牌的信任彻底掀翻。

小米若希望长期在造车这条路上走下去,更需要的是严苛的品控、透明的回应与对消费者负责的态度。否则,任何一次小问题都有可能演变成品牌的大危机。

评论列表