大家好,我是电动车公社的社长。

众所周知,华为只用了短短几年的时间,就成了车圈最炙手可热的供应商之一。

不仅凑齐了鸿蒙智行“五界”,还进一步拓展到了“三境”,采购华为解决方案的国际巨头也越来越多。

如果要问,华为为什么能做到这一点?

相信大部分人的第一反应,会觉得是华为的智能化体验实在是太强了。

但实际上,华为在电动化方面的赋能水平,是丝毫不亚于智能化的。只不过鸿蒙座舱、ADS辅助驾驶表现太过亮眼,才掩盖了其电动化的锋芒。

更令人意想不到的是,并不是电芯生产企业的华为,居然有着完善的电池技术体系,在安全上更是有一手。

之所以这么说,我们先来看一组数据:

从2021年鸿蒙智行首款搭载巨鲸电池平台的车型问界M5问世以来,巨鲸电池至今已经搭载在了100多万台车上,电芯数量已经多达1.5亿颗。

在如此大的基数之下,却从未发生过一起因电池包热失控或电芯质量问题引发的安全事故。

要知道,“烧车”一直以来都是令所有人都有些头疼的问题。

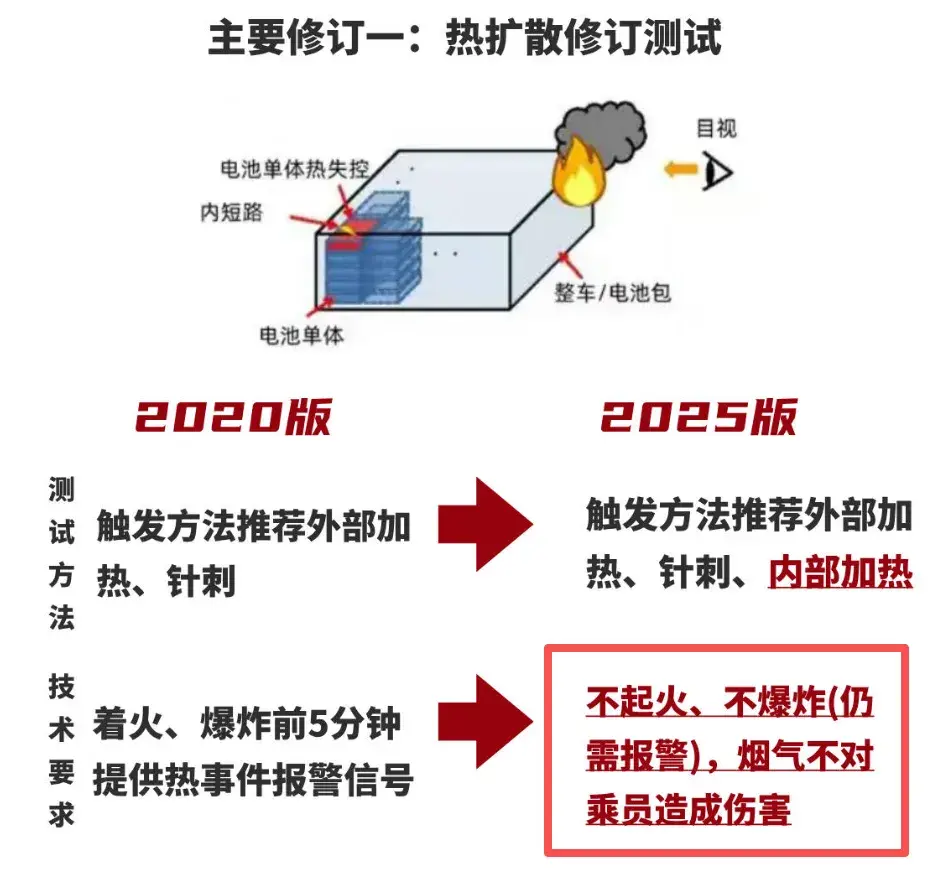

今年动力电池“新国标”出台,要求从电池热失控后“5分钟逃生时间”,加严变成了强制要求“不起火、不爆炸”,也是为了加强新能源车的安全性能。

那么,华为巨鲸电池“零自燃”纪录背后,究竟有什么独特的秘诀?

今天,我们就借着这个机会,和大家好好聊一聊。

01. 抑制锂枝晶,把负极做得更长?

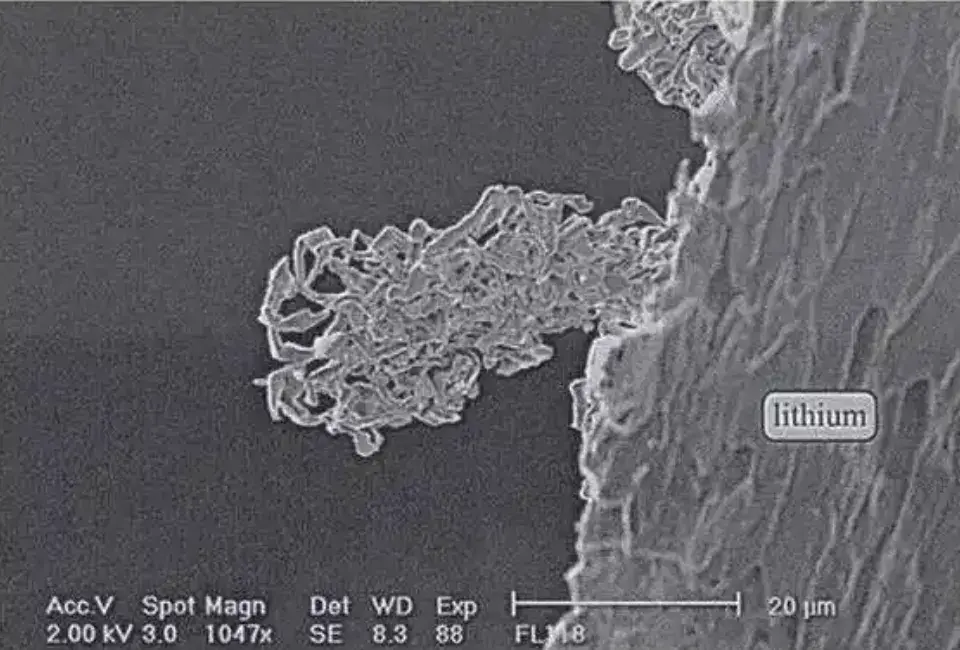

对电动车行业比较关注的朋友应该知道,锂枝晶刺穿隔膜引发短路,是电芯热失控引发电动车自燃事故的首要元凶,甚至没有之一。

简单来说,就是由于电池内部电流分布不均匀、负极颗粒也是形状各异。在充电的过程中,锂离子并不会均匀地嵌入到每个负极颗粒内。

如果BMS管理系统不够给力、或是电池制造时的一致性不够好,某些颗粒在被锂离子嵌满时还会继续充电,锂离子就会沉积在颗粒表面,形成比较高的凸起。

这其实和我们在一个地方借了充电宝,想在另一个地方还的时候却没有空位有些类似。而这种多出来的沉积物,就叫锂枝晶。

随着电池不断充放电使用,锂枝晶会像一棵树一样逐渐生长,越来越高。

这时,新生长的锂枝晶要么越来越长、中途折断脱落,不再参与电池的化学反应(也被称作死锂),导致电池的容量降低;要么刺破正负极之间的膈膜、导致电芯短路,进而起火爆燃!

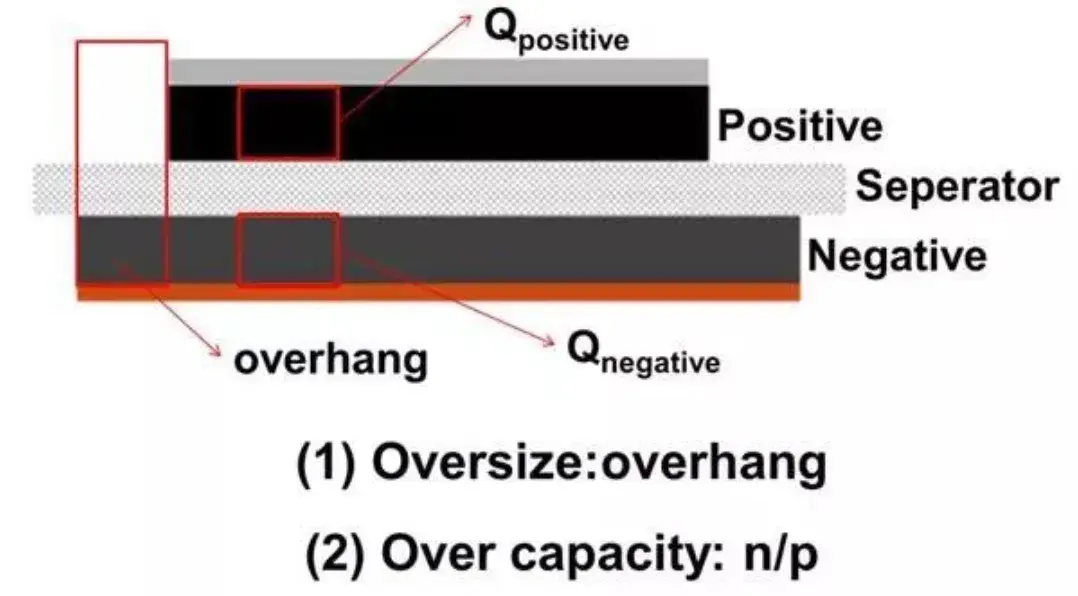

为了抑制锂枝晶的生长,华为巨鲸电池电芯中特地采用了名为“Overhang”的技术。

简单来说,就是把电芯的负极长度上做得比正极更长一些,这样负极承载锂离子的能力就能大幅增加。

这就好比给充电宝租借机器上多安排了几个空位,归还的时候就不会出现拿着充电宝在风中摇曳的尴尬情况了。

可能有人要问了,华为本身不生产电芯,怎么做到控制电芯制造工艺的呢?

实际上,目前动力电池的设计与制造,有点类似于芯片的设计与代工。

虽然巨鲸电池电芯的生产端是宁德时代,但华为作为设计方,是可以给宁德时代提工艺需求的。

尽管把负极做得更长,电芯安全性会有所提升,但理论上也会牺牲一部分电芯的能量密度。同时在制造层面上,保证电芯一致性的难度也会更大。

因此,一方面在电池包在设计之初,就要立下足够高的质量和安全标准;另一方面也需要华为与宁德时代的工程师反复进行模拟仿真和测算,在安全、能量密度、生产一致性这三个方面找到微妙的平衡。

02. 隔热堆料,热电分离

俗话说,不怕一万,就怕万一。

虽然锂枝晶的生长,可以通过Overhang技术抑制。但电池作为一个极其复杂的电化学池,人类到目前为止依旧做不到完全控制住内部的微观变化。

想要完全做到电芯单体100%不发生热失控,几乎是天方夜谭。

这时,如果单个电芯发生热失控,如何避免“一传十、十传百”,就显得格外重要了。

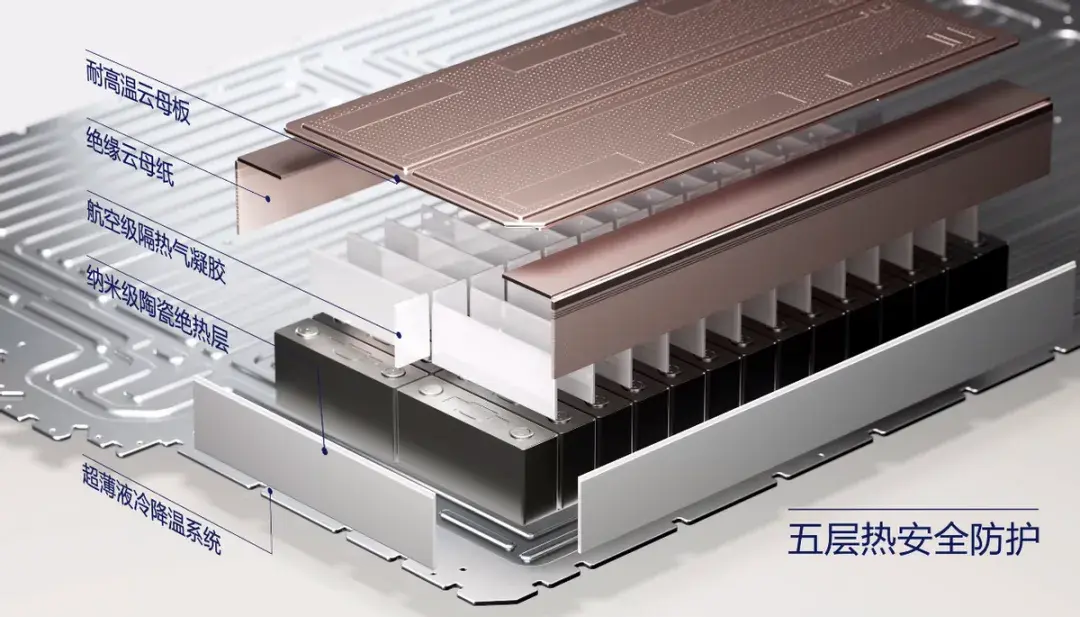

为此,巨鲸电池平台在隔热材料方面,下了相当大的功夫。

从内到外,分别用航空级隔热气凝胶、纳米级陶瓷绝层、绝缘云母纸、耐高温云母板,将每一个单体电芯层层包裹。

这就相当于给每个电芯都安排了一个防火“安全屋”,任何一颗电芯出现问题,安全屋都能避免热失控蔓延到相邻电芯。

实际上,这些材料并不是什么领先的高科技,行业里已经很成熟了。

但在开发之初,团队里依旧争议较大,因为“堆料”势必要花更多的钱。

经过多轮研讨之后,他们最终决定该堆的料一定要堆,为了安全不可侥幸。

尽管层层包裹的电芯“安全屋”可以防止热扩散,但如果高温气体一直被锁在安全屋里排不出去,内部高温气体膨胀之后,就会像一口高压锅一样,反倒会成为定时炸弹。

这时,如何用最安全的方式将高温气体排出去,就成了一门学问。

为此华为团队做了好几版方案,最终选定了防爆阀朝下,电芯正置极柱朝上的设计方案,官方称其为“热电分离”。

防爆阀朝下这一点比较好理解,高温气体可以沿着防爆阀向下排出,减少高温气体直冲座舱对车内成员产生的威胁。

但电芯正置极柱朝上,又该如何理解?毕竟行业里确实存在电芯倒置、极柱朝下的方案。

对此,华为巨鲸电池平台的专家解释道:

“电芯极柱通过高压铜排串联起来,上面的电压可能高达七八百伏甚至九百伏。而行车过程中底盘底部磕碰是非常常见的,如果将极柱放在底部,磕坏极柱的概率就会增加。”

“同时,由于电芯热失控时喷发物往往是带电的,一旦导电颗粒与高压铜排接触,就会产生高压拉弧的风险。而防爆阀朝下的设计,外加电芯外部的绝缘材料保护,可以避免导电颗粒与铜排的接触,从而让风险得到控制。”

03. 安全防护,要做加法

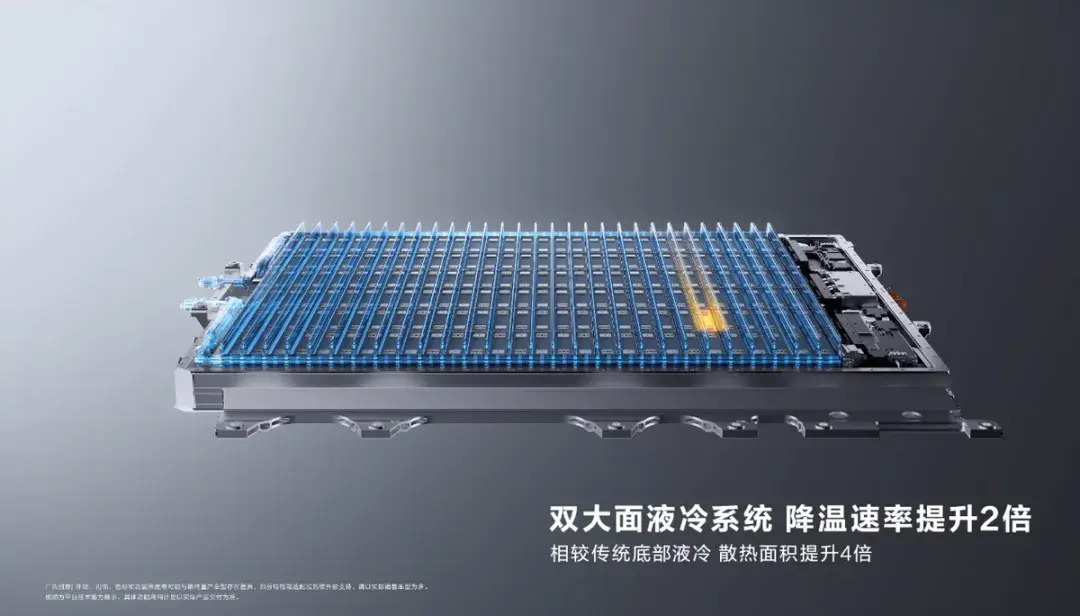

除了电池“阻热”以外,“散热”也十分重要。

动力电池无论充电还是放电,都会自己产生热量。尤其是现在都流行5C、6C的高功率超快充,发热发烫现象会更加明显,电池过热时热失控的概率就会直线上升。

为此,巨鲸电池平台在电芯周围采用了大面积的液冷板,不仅能快速把电池热量带走,同时在电池温度过低时,还可以用来提前给电池预热,让充电更快。

上升到电池包层面,巨鲸电池还在绝缘设计上下了不小的功夫。

一旦电池包绝缘出现问题,发生短路轻则影响正常工作,重则电池损毁或发热起火。

因此,巨鲸电池包内部电芯与壳体之间间距多大,都是经过实验严格测算出来的。

同时夹缝中还要涂上足够量的绝缘涂胶,在涂胶过程中还要对作业环境进行严格管控,确保涂上去的胶没有气泡或杂质。

电池包内部要做好绝缘,外部同样要做好绝缘,这就涉及电池包防水问题了。

巨鲸电池在设计过程中,团队梳理了400多个可能漏水的点,重点进行密封防护。

从实际测试来看,巨鲸电池能够扛住暴雨、海浪、高温高压洗车等场景。48小时1米的深浸没试验,也是国标要求的7倍。

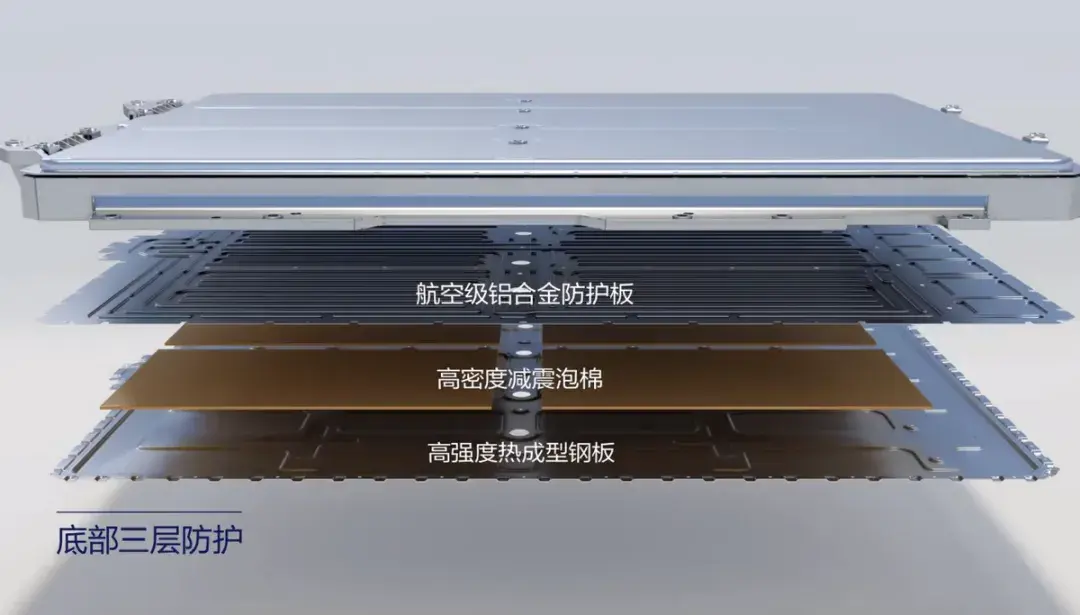

除了电池包在电化学层面的防护以外,物理层面的防护也同样重要。

为了抵御外部磕碰,巨鲸电池包除了在正面从内到外配备了铝合金防护板、减振泡绵、高强度热成型钢钢板以外,在侧面还设置了加厚防撞梁。

这样一来,电池包就能尽可能地经久耐用。

以上说的这些,基本都可以归结于为了电池安全做的加法。

04. 该做减法时,要做减法

只简单无脑地做加法,不一定是万全之策。

加法做多了,不但会导致电池包整体变重,进而影响整车的操控性能,同时也容易滋生出其他安全隐患。

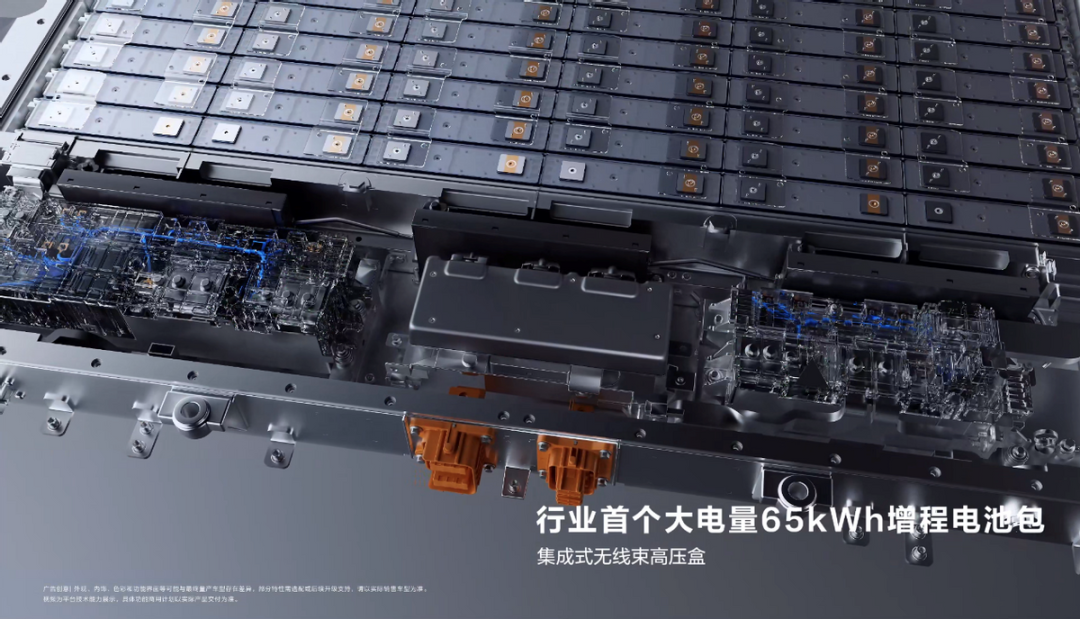

因此该做减法时也要做减法,尤其是电池包线束。

要知道,传统电池包通常会布置近百条线束,既有高压供电的,也有用于低压通信的,十分繁杂。

以往很多电池包内的线束,都是靠工人手工插接的。假如一个螺丝没打好,线束接触不良,就会导致阻抗变大、电池发热,影响电池安全。

华为巨鲸电池包将原本大量的线束进行了整合,优化成了6条,同时还将原本的高压线束大幅削减,集成到了一个“无线束高压盒”内。

不仅大幅降低重量和走线空间占用,同时线束盒是全自动生产的,可以大幅减少人工纰漏产生的安全隐患。

此外,这个线束盒里还内置了低压供电、高压控制、电流传感器、OTA等一系列冗余,可以实时搜集电芯工作时的电压、电流等信息。

BMS获得这些信息之后,就可以根据电动机的功率请求,实时调节电池电压和电流输出大小,始终让电池处于一个舒适的工作区间,既有利于延长电池寿命,也有利于降低能耗。

同时,巨鲸电池的BMS还拥有云端通信功能。

这可是华为的传统艺能了,可以上传数据并对电池健康度实时监测。一旦电池工作状态异常,就会通过车机或电话,及时通知车主到店维护。

就像定期体检一样,在小病演变成大病之前,提前对症下药。

实际上,和辅助驾驶能力的提升一样,电池BMS同样需要数据的积累。

随着搭载巨鲸电池的车型越来越多,电池数据会像滚雪球一样越来越大,而这些数据恰恰是华为优化BMS控制模型算法的“优质养料”。

算法的进化,会让电池预警预警变得更加准确,电池衰减问题也会得到进一步的缓解,形成良性循环。

05. 写在最后

实际上,华为的电池技术并非从0起步。

在做交换机、通信模块、手机以及各种终端产品的道路上,华为一直在积累电池相关的技术,始终对于电池安全怀有敬畏之心。

这或许也是为什么,今年主管部门重点整治违规充电宝时,华为生产的充电宝却依旧保持着合规产品的身份。

在2021年,华为首次以智选车模式杀入汽车行业之前,华为就曾多次登门拜访地方消防部门和相关行业组织。

看到了那么多触目惊心的案例之后,他们明确了一点:和3C领域一样,即便是再高大上的电池技术,没了安全,也只不过是虚无缥缈的空中楼阁。

于是他们下定决心,要把安全标准做得足够严格,该做的安全设计必须要做,该花的钱一分也不能省。

这或许也是为什么,华为巨鲸电池可以做到提前5年满足电池新国标。

鸿蒙智行的车价格有低有高,但对于电池安全的底线,不分三六九等。

这也恰恰印证了那句话——安全,就是最大的豪华。

![华为mate80Promax这个续航表现怎么样?坚持了11个小时48分钟[思考]](http://image.uczzd.cn/1162278388689090032.jpg?id=0)