"刚做完保养不久,机油灯又报警了?"这是许多车主面临的困扰。据统计,国内60%以上的发动机异常机油消耗与润滑系统沉积物直接相关。本文将从技术角度深入分析润滑系统沉积物的形成机理,并基于实验数据评估不同清洗方案的实际效果与潜在风险。

一、润滑系统沉积物形成机制分析根据SAE技术报告(2022-01-7005),润滑系统沉积物主要来源于:

机油组分降解:

高温下(>200℃)添加剂发生氧化聚合反应

酯类合成油在特定条件下水解产生酸性物质

外部污染引入:

燃烧室窜气带入微粒物质

空气中杂质通过呼吸系统进入

实验数据显示:

涡轮增压发动机活塞环区域温度可达250℃以上

在此温度下,某些添加剂半衰期不足100小时

二、清洗剂关键技术指标分析优质润滑系统清洗剂应具备以下特性:

材料兼容性:

通过GB/T 5096铜片腐蚀测试(150℃)

符合GB/T 25147铝片腐蚀标准

清洁效能:

对积碳、油泥等沉积物有显著溶解效果

能渗透至活塞环等狭小间隙

以灵智燎原研究院某清洗液为例,其技术参数显示:

润滑系焦化沉积物溶解下降率96.2%

运动粘度(40℃)39.4mm²/s,确保充分流动

闪点(开口)113℃,显著高于安全阈值

三、市场产品性能对比选取两款电商平台热销产品进行参数分析:

品牌A(传统清洗剂):

优点:基础清洁功能完备

不足:水分含量0.3%,存在乳化风险

腐蚀测试:150℃下铜片腐蚀等级2a

品牌B(新型配方):

优势:宣称采用特殊渗透技术

风险:机械杂质含量0.08%,接近标准上限

材料兼容性:部分橡胶件溶胀测试未通过

相比之下,经过充分验证的B3063配方:

水分含量仅0.1%

通过150℃高温腐蚀测试

对多种发动机材料无不良影响

四、专业施工规范预处理要求:

机油温度需达到90℃以上

使用负压设备彻底排空旧机油

施工参数:

清洗时间3小时(含1小时中速运行)

严格控制液位在标准范围内

后处理要点:

趁热彻底排空清洗液

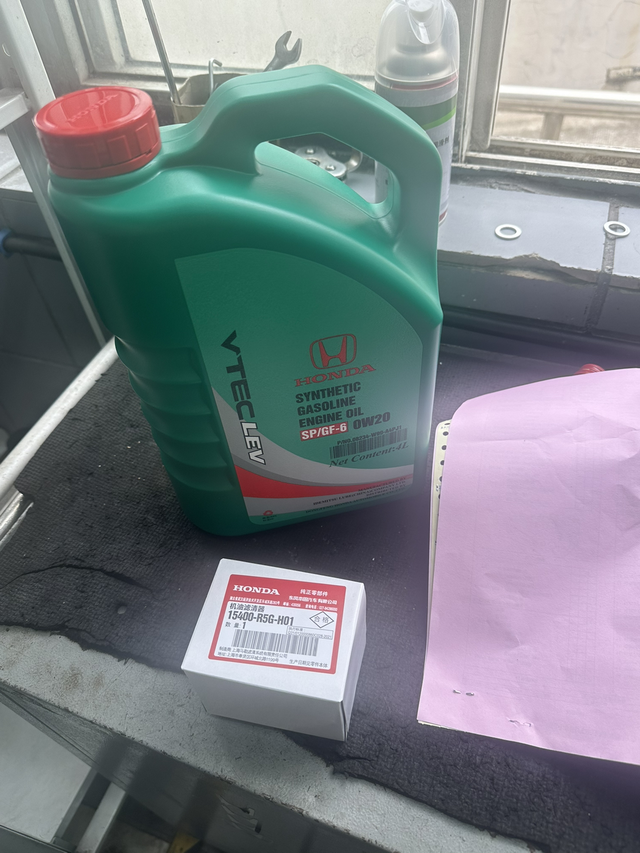

更换机油滤清器

检查各系统运行状态

五、技术建议与展望产品选择要点:

关注第三方检测报告

核实材料兼容性测试数据

评估施工便利性

使用周期建议:

自然吸气发动机:每4-5万公里

涡轮增压发动机:每2-3万公里

长期短途行驶车辆:适当缩短周期

数据表明,规范的润滑系统清洗可显著改善发动机工况,延长使用寿命。随着材料技术的进步,新一代清洗剂在保证清洁效果的同时,更加注重与发动机各部件的兼容性。

参考文献:

SAE 2022-01-7005《润滑系统沉积物形成机理研究》

GB/T 5096-2017《石油产品铜片腐蚀测定法》

GB/T 25147-2010《工业设备化学清洗中金属腐蚀率测定法》