碳化硅(SiC)功率器件凭借材料物理特性的革命性突破,正在重塑电力电子技术的性能边界。作为第三代半导体技术的代表,其优势不仅体现在单一参数的改善,更在于系统级能效的跨越式提升。以下从材料本质、电气性能、温度特性、系统效率及应用场景五个层面,系统阐述碳化硅功率器件的核心优势。

一、材料物理特性优势:性能边界的革命性拓展

1.1 超宽禁带宽度

碳化硅的禁带宽度达3.26eV,是硅(1.12eV)的3倍。这一特性带来两个根本性优势:高温稳定性与高击穿场强。宽禁带使本征载流子浓度随温度上升缓慢,器件可在200℃以上保持稳定的阻断特性。相比之下,硅器件在150℃时漏电流已显著增加,可靠性急剧下降。在电动汽车引擎舱等高温环境中,碳化硅器件无需降额运行,冷却系统复杂度降低40%。

1.2 超高击穿电场强度

碳化硅击穿电场强度为2.8MV/cm,是硅的8至10倍。这意味着在相同耐压下,漂移层厚度可减薄至硅器件的1/10。例如,1200V耐压的碳化硅MOSFET仅需10μm漂移层,而硅器件需100μm。更薄的漂移层直接带来导通电阻数量级降低,导通损耗减少60%以上。

1.3 优异热导率

碳化硅热导率4.9W/(cm·K),是硅的4至5倍。芯片内部热量可迅速传导至封装表面,结到壳热阻θ_jc比硅器件低30%。在相同功耗下,碳化硅器件的结温温升仅为硅器件的1/4,为高功率密度设计提供了物理基础。

二、电气性能优势:开关损耗的极致压缩

2.1 导通电阻极低

在600V以上高压段,碳化硅MOSFET的R_DS(on)优势显著。某650V/100A碳化硅器件R_DS(on)仅15mΩ,而同规格硅MOSFET需45mΩ。在电动汽车主驱逆变器中,导通损耗从450W降至150W,效率提升3个百分点,续航里程直接增加5%至8%。

2.2 开关速度超快

碳化硅器件无少数载流子存储效应,开关时间达纳秒级。实测数据显示,某1200V/24A碳化硅MOSFET开通时间仅340ns,关断时间92ns,而同类硅器件分别为3880ns和500ns。开关损耗从硅器件的61W降至6.26W,降低90%。这使开关频率可从20kHz提升至200kHz,磁性元件体积缩小60%。

2.3 体二极管性能卓越

碳化硅体二极管反向恢复电荷Qrr近乎为零,反向恢复时间Trr<50ns。在桥式硬开关拓扑中,硅器件Qrr引起的损耗占总损耗30%,而碳化硅器件可忽略。同时,Qrr造成的电压尖峰降低15dB,EMI滤波器成本减少40%。

2.4 栅极电荷极小

碳化硅MOSFET的Qg仅为同规格硅器件的1/5至1/3。例如,某器件Qg=47nC,而硅器件达360nC。这意味着驱动功率降低85%,普通开关电源芯片即可驱动,无需复杂驱动电路。驱动损耗P_drive = Qg×VGS×f_sw在100kHz下从540mW降至75mW。

三、温度特性优势:全工况下的稳定表现

3.1 耐高温能力

碳化硅器件结温额定值达175℃,部分车规级产品支持200℃,而硅器件上限为150℃。在85℃环境温度下,碳化硅器件仍有90℃温升裕量,硅器件仅65℃裕量。这使得散热器体积可缩小50%,或在相同体积下功率提升60%。

3.2 参数温度稳定性

R_DS(on)温度系数方面,碳化硅器件在Tj从25℃升至150℃时增幅<40%,而硅器件增幅达120%。这意味着高温下碳化硅效率衰减小,系统全温区性能一致性优异。在光伏逆变器中,夏季峰值温度下效率仅下降0.5%,硅器件下降2%。

3.3 短路耐受能力

碳化硅MOSFET的短路耐受时间可达10μs,是硅器件的2倍。这为驱动保护电路提供了充足响应窗口,降低系统故障率。在电机驱动中,短路能量从50焦耳降至10焦耳,避免功率模块炸裂风险。

四、系统级效率优势:整体性能跃升

4.1 整机效率突破

在6.6kW车载充电器中,碳化硅方案效率达96.5%,硅方案为94%。损耗从400W降至230W,每年节省电能470度,碳排放减少300kg。在120kW充电桩中,效率从95%提升至97.5%,损耗减少3kW,散热成本降低40%。

4.2 功率密度飞跃

开关频率从20kHz提升至200kHz,变压器和电感体积缩小60%。某5kW DC-DC模块采用碳化硅后,功率密度从3W/cm³提升至8W/cm³,尺寸从书本大小缩小至手机大小。在电动汽车中,这意味着电控系统减重15kg,续航增加2%。

4.3 冷却系统简化

碳化硅器件的低损耗使热流密度从50W/cm²降至20W/cm²。强制风冷可替代水冷,系统复杂度、成本与维护难度显著降低。在数据中心UPS中,风冷方案节省水泵、管路等组件,MTBF提升30%。

五、应用场景适配优势:颠覆传统设计范式

5.1 新能源汽车

特斯拉Model 3采用碳化硅逆变器后,逆变器损耗降低75%,续航里程突破500公里。比亚迪汉EV搭载碳化硅电控,0-100km/h加速仅需3.9秒。碳化硅器件使车载充电器功率从6.6kW提升至22kW,充电时间缩短70%。

5.2 可再生能源

光伏逆变器采用碳化硅后,效率从96%提升至99%,每GW装机容量每年多发4000万度电。在储能系统中,碳化硅双向DC-DC转换效率达98.5%,比硅方案提升3%,梯次利用经济性显著改善。

5.3 5G通信与数据中心

5G基站采用碳化硅基GaN功放,PAE(功率附加效率)从45%提升至60%,单站年省电1.2万度。数据中心UPS应用碳化硅,效率从94%提升至97%,PUE降至1.2以下,符合碳中和目标。

5.4 工业电机驱动

在高压变频器(690V)中,碳化硅器件使dv/dt从5kV/μs降至2kV/μs,电机绝缘应力降低60%,轴承电流减小90%,电机寿命延长2倍。

六、可靠性与长期价值优势

6.1 长期可靠性数据

高品质碳化硅MOSFET通过AEC-Q101 Grade 0认证,HTGB测试可在+22V栅压下通过3000小时,而部分国产硅器件在+19V下仅能通过1000小时。在HAST(85℃/85%RH)测试中,碳化硅器件1000小时后参数漂移<2%,硅器件达5%。

6.2 失效模式改善

碳化硅器件无少数载流子,不存在二次击穿风险。其雪崩击穿为均匀击穿,能量分布更可控。在重复雪崩测试中,碳化硅器件耐受10000次冲击,硅器件在3000次后失效。

6.3 全生命周期成本

尽管碳化硅器件单价是硅器件的3-4倍,但综合成本(TCO)更优。以电动汽车为例,碳化硅逆变器成本增加800元,但续航增加40km(价值5000元),散热系统节省300元,全生命周期成本降低12%。

七、发展性与供应链优势

7.1 技术演进路径

碳化硅技术正向沟槽型(Trench)与平面型(Planar)双向演进。沟槽型可进一步降低R_DS(on)30%,改善可靠性;平面型则优化成本,逼近硅器件价格。预计2027年,1200V碳化硅MOSFET成本将降至硅IGBT的1.5倍,市场渗透率超50%。

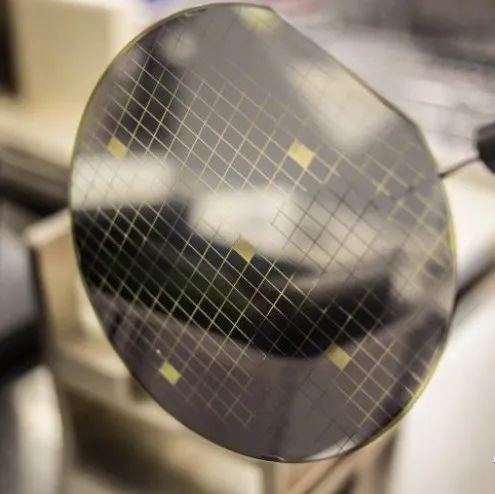

7.2 国产供应链崛起

三安光电、斯达半导、比亚迪等已实现6英寸碳化硅量产,8英寸线在建。国产器件在650V平台性能接近国际水平,成本优势显著。供应链自主可控,避免地缘政治风险,这是硅器件无法比拟的战略优势。