高精度模拟量采集模块是工业物联网、自动化测控系统的核心底层设备,作用是将现场的连续变化模拟信号(如电压、电流、温度、压力等)精准转换为数字信号,供上位机、PLC或云平台进行计算、分析与控制。

这是模块的基础核心作用。

1.适配多类型模拟信号

工业现场的模拟量信号分为两类:

-电压型:如0~5V、0~10V、±5V的传感器输出信号(如电位器、位移传感器);

-电流型:如4~20mA的标准工业信号(如压力变送器、温度变送器),抗干扰能力更强,适合远距离传输。

高精度模块可兼容多种量程,确保不同传感器的信号都能被准确接入。

2.高分辨率+低误差转换

与普通采集模块相比,高精度模块具备16位、24位甚至更高的AD转换分辨率,能捕捉到模拟信号的微小变化(例如毫伏级、微安级的信号波动);同时通过内置校准算法、温度补偿电路,将转换误差控制在±0.1%FS甚至更低,避免因信号失真导致的测控偏差。

工业现场存在强电磁干扰、电压波动、温度变化等恶劣条件,高精度模块的抗干扰设计是保障数据可靠的关键:

1.信号滤波与放大

内置低通滤波、差分输入电路,可滤除高频电磁干扰(如电机启停、变频器产生的杂波),并对微弱模拟信号(如热电偶的毫伏级信号)进行放大,提升信号的信噪比。

2.隔离保护

多数高精度模块具备光电隔离、电源隔离功能,切断现场设备与上位机之间的电气连接,防止浪涌电压、反向电流损坏测控系统,同时避免地环路干扰导致的信号漂移。

3.宽温稳定工作

支持-40℃~+85℃的工业宽温范围,通过温度补偿技术抵消环境温度变化对转换精度的影响,确保在高低温、潮湿等场景下长期稳定运行。

高精度模块采集的数字信号需要高效传输至后端系统,因此具备灵活的通信接口:

1.主流工业通信协议支持

支持Modbus RTU/ASCII、Modbus TCP、Profibus、CANopen等协议,可直接与PLC、工控机、边缘计算网关对接,无缝融入传统自动化系统或物联网架构。

2.适配物联网传输需求

部分模块集成LoRa、WiFi、4G/5G、NB-IoT等无线通信模块,可将采集的数据直接上传至云平台,实现远程监控、数据溯源与智能分析。

高精度采集的数据是自动化控制和工业物联网应用的基础,具体应用价值体现在:

1.闭环控制的核心数据来源

在精密制造、过程控制场景中(如化工反应釜温度控制、锂电池电压检测),模块采集的实时数据会反馈给PLC或控制器,通过PID算法调整执行器(如调节阀、加热器)的状态,实现高精度的闭环自动控制。

2.工业设备状态监测与预测性维护

通过采集设备的振动、电流、温度等信号的微小变化,可分析设备的运行状态(如电机轴承磨损、管道泄漏),提前预警故障风险,避免非计划停机。

3.计量与溯源的精准数据支撑

在能源管理、计量计费场景中(如电力能耗监测、水流量计量),高精度采集的数据可作为准确计费、能耗分析的依据,满足工业级计量的精度要求。

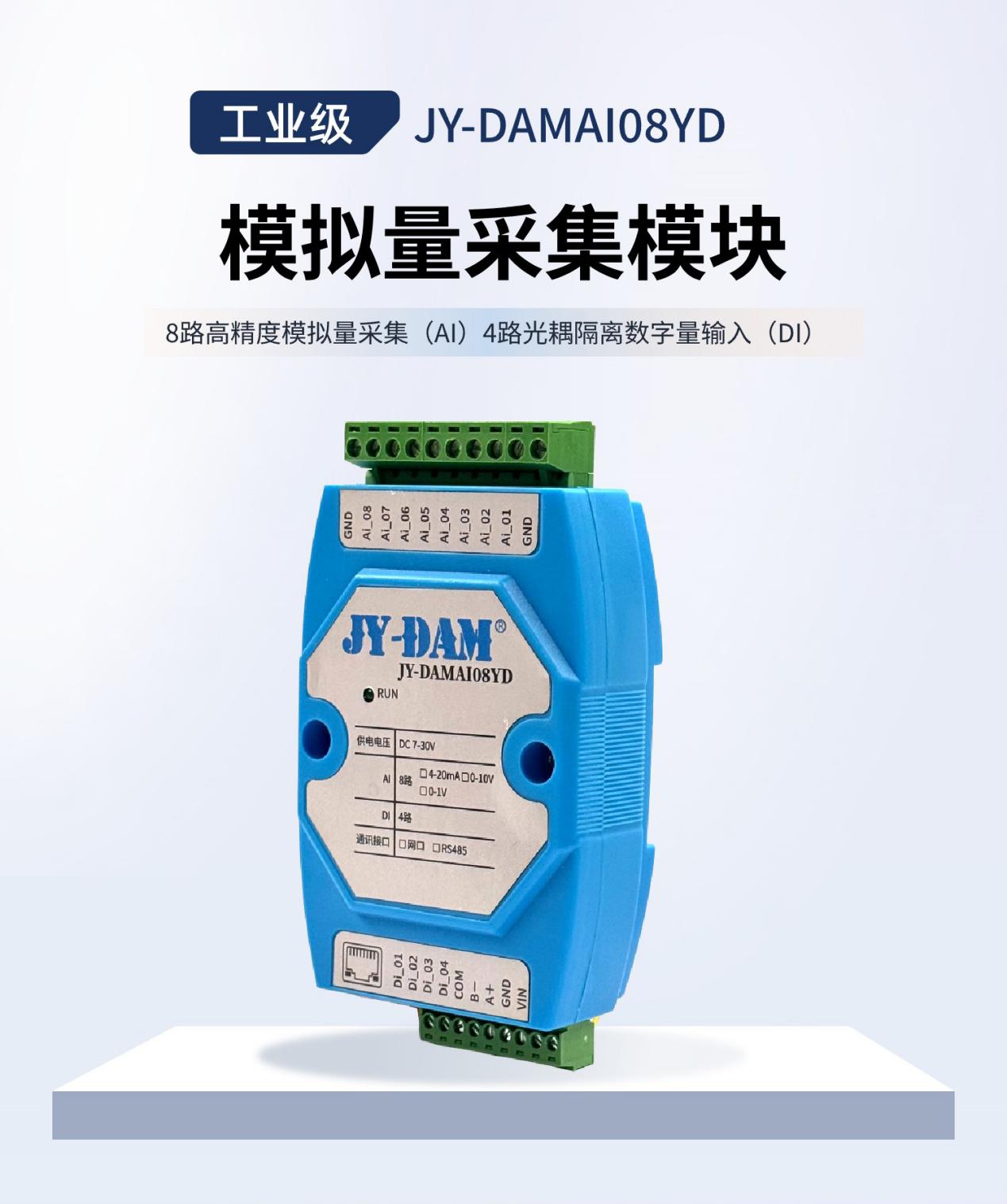

高精度模拟量采集模块,16为AD转换分辨率,适用于精密测控、工业物联网、设备监测等对精度要求高的场景下。