“设备占半间车间、转运耗半天、攻丝错全报废”,这三大痛点困住不少中小制造企业,形成 “场地紧张、进度拖沓、损耗增加” 的批量加工死循环。而柔性生产技术,正以轻量化方式为这类企业破解困局。

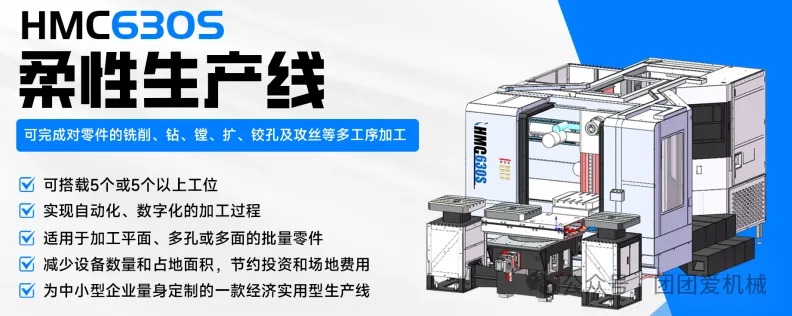

一、设备 “做减法”:单条线顶多条机,资源消耗减少核心方法:将铣、钻、镗等多道工序整合到单台设备,搭配多工位连续加工模式,减少设备投放数量与场地占用面积,优化生产空间布局。实际案例:某汽车零部件厂曾用多台设备加工单一零件,占用较大车间空间;引入柔性生产线后,单台设备即可完成从毛坯到成品的全流程加工,还能通过多工位设计实现零件连续流转,无需人工频繁转运。

改造效果:设备数量大幅减少,车间占用空间明显压缩,场地利用效率提升,同时降低了设备相关的基础投入压力。

核心金句:设备做减法,效率做加法,是中小企优化生产资源配置的关键。

二、人工 “退二线”:自动化控损,流程效率提升核心方法:通过系统全程管控加工流程,覆盖自动上下料、自动加工、自动检测等环节,实现不间断生产,减少人工操作带来的不确定性。实际案例:某五金厂曾因人工操作失误,导致一批零件报废,带来一定经济损失;改用柔性生产线后,依靠系统自动执行加工步骤,操作误差显著降低,且能保持持续生产状态。

改造效果:加工流程速度加快,订单从接活到交付的周期明显缩短,零件报废情况大幅减少,生产稳定性提升。核心金句:人工操作的不确定性是批量生产的 “隐形障碍”,自动化是优化生产稳定性的直接方案。

三、适配 “无死角”:多行业兼容,订单承接力增强核心方法:可适配平面零件、多孔零件、多面复杂零件等不同类型加工需求,覆盖汽车、工程机械等多个制造领域,解决 “设备类型单一导致订单承接受限” 的问题。实际案例:某工程机械配件厂此前的设备仅能加工单面简单零件,面对多面结构的订单常无法承接;换用柔性生产线后,从汽车轴承到机械壳体等多种复杂零件均能加工。

行业反馈:该类型柔性生产线已服务上百家中小制造企业,不少企业的订单承接范围扩大,生产业务的灵活性提升。

核心金句:生产线的 “兼容性”,决定了中小企应对不同订单需求的 “底气”。

给中小企的 3 条实用选型建议梳理生产基础情况:先盘点现有设备规模、场地占用范围,结合日常加工的工序类型,判断柔性生产线的适配空间。

关注自动化核心功能:优先选择具备自动上下料、自动加工、自动检测功能的设备,减少对人工操作的依赖,提升生产稳定性。

匹配自身业务领域:做汽车配件加工的侧重设备换型速度,做工程机械配件的重点关注多面加工能力,确保生产线贴合实际需求。

结语:柔性生产不是 “奢侈品”实践证明,中小制造企业无需复杂投入,就能通过柔性生产技术解决生产中的场地、效率、订单适配问题。如今,柔性生产已从大厂专属的技术方案,变成中小企优化生产流程的实用选择。

你在批量加工时,是否遇到过设备适配不足、生产效率偏低的问题?评论区聊聊你的解决办法~