在机械制造业中,电流是设备 健康状态 与 加工质量 的双重指示器,数控机床主轴电流波动超 ±2A 会导致零件尺寸偏差,冲压机过载电流达额定值 1.3 倍易引发模具崩裂,输送电机三相电流不平衡超 10% 会加速轴承磨损。传统机械制造依赖人工巡检或集成仪表监测电流,存在精度不足、抗扰性差、联动性弱等痛点。

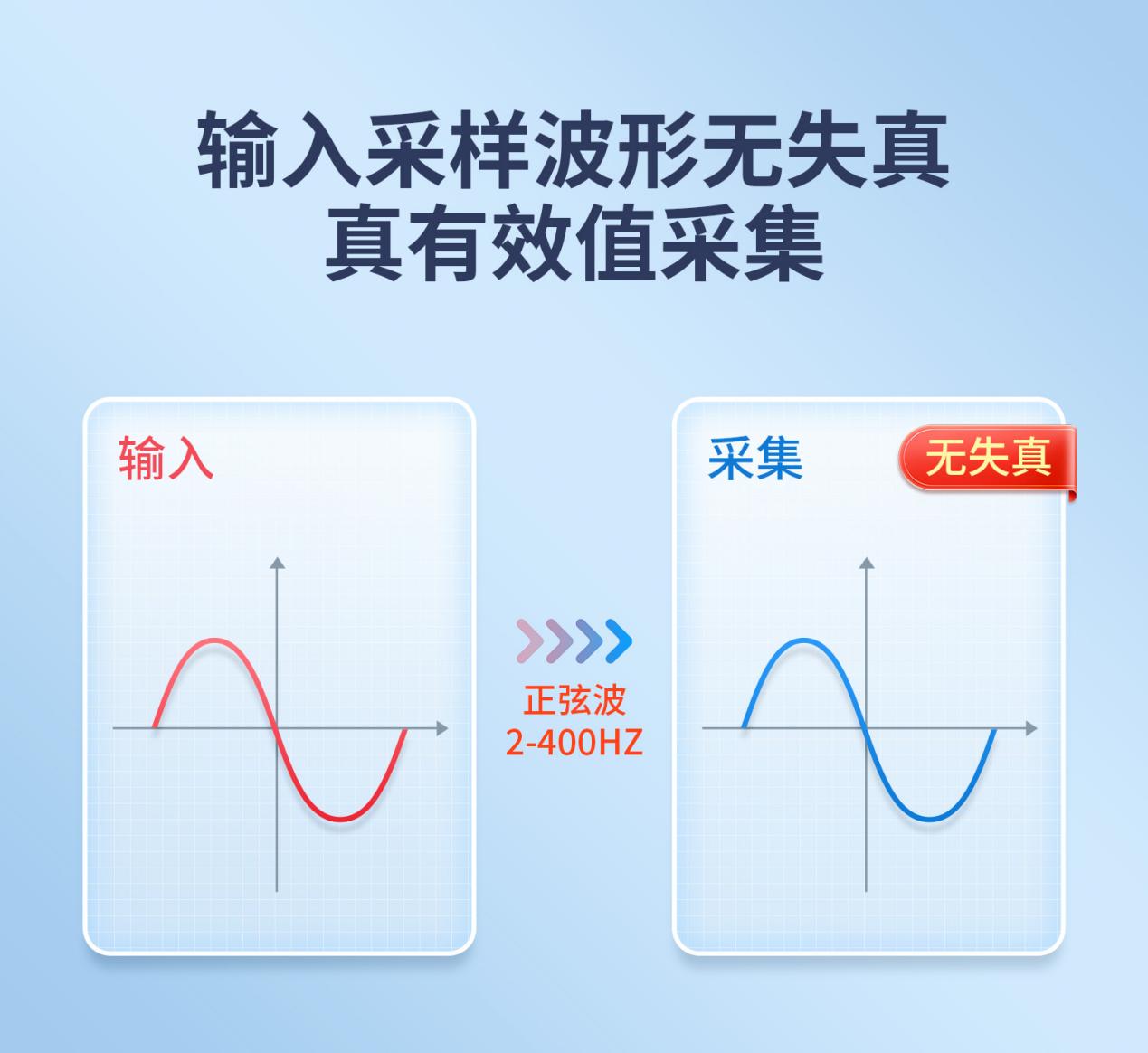

ACP 交流电流采集模块凭借 RS485数字信号、MODBUS RTU标准协议、AC 10A/50A、纯铜线圈材质、多通道独立采样、工业级稳定性 等特性,可深度适配机械制造场景,实现电流监测 - 精度保障 - 安全运维闭环,为设备加工、重型设备防护、生产线管控提供数据支撑。

针对机械制造业 设备类型多(精密机床 / 重型设备)、环境恶劣(强振动 / 油污 / 粉尘)、系统异构(数控系统 / PLC 并存) 特点,采用感知层 - 传输层 - 平台层 - 应用层 四层架构,确保电流数据与机械制造全流程深度融合:

1.感知层:靶向部署,覆盖机械制造核心设备

感知层以 ACP 交流电流采集模块为核心,针对机械制造关键设备与场景,实现电流数据精准采集:

数控机床如加工中心/车床:在主轴电机、进给电机的电源输入端串联 ACP 模块,监测三相电流,重点捕捉 切削过程电流波动;

冲压机/折弯机等重型设备:在冲压油缸电机、折弯驱动电机回路部署 ACP 模块,监测 冲压瞬间冲击电流与 空载电流;

输送系统如链式/辊道输送:在输送带电机配电箱内部署 ACP 模块,监测三相电流不平衡度,若某相电流比均值高 10%,立即提示电机绕组故障;

液压系统如泵站/油缸:在液压泵站电机回路部署 ACP 模块,监测负载电流与压力的关联关系;

2.传输层:抗扰传输,适配机械车间复杂环境

传输层针对机械车间 设备遮挡多、电磁干扰强 特点,采用 工业总线 + 无线 混合传输,确保电流数据稳定回传:

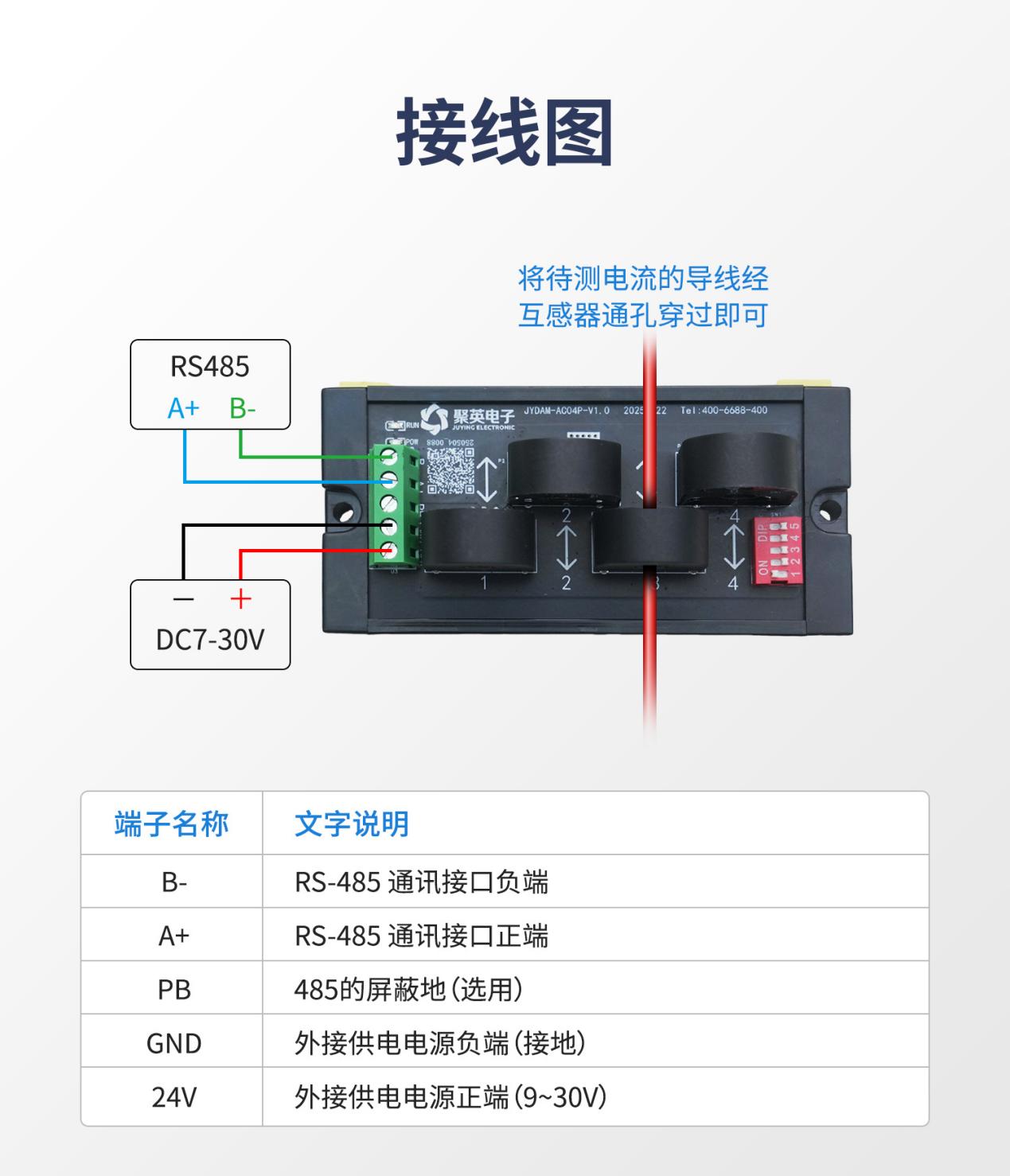

车间内短距离传输:通过 RS-485 总线接入数控机床数控系统或车间 PLC,低延迟;

跨区域长距离传输:针对分散的冲压车间、装配车间,ACP 模块通过 LoRa 工业网关传输数据,网关具备 IP65 防护,可安装于车间外墙,避免破坏车间地面;

3.平台层:数据融合,联动机械制造核心系统

平台层整合 ACP 模块电流数据与机械制造系统(数控系统、MES、设备管理系统),构建 “电流 - 加工 - 运维” 联动平台:

加工精度关联分析:建立 “电流波动 - 尺寸偏差” 模型 , 如数控机床主轴电流每波动 ±1A,对应零件尺寸偏差 ±0.01mm,平台实时计算偏差风险,超 0.05mm 时推送 “调整刀具” 建议;

设备健康度评估:基于电流数据生成设备健康报告,如冲压机冲击电流峰值每月上升 5A,评估模具寿命剩余 2000 次冲压,提前推送提醒通知;

生产工单联动:关联 MES 系统工单信息,实时显示 工单进度 - 设备电流 关系,如某工单加工中电流持续异常,自动暂停工单并标注 待设备检修,避免批量不合格。

4.应用层:场景化管控,解决机械制造核心痛点

应用层针对机械制造 加工精度、设备安全、生产连续 需求,提供场景化功能:

加工精度管控:实时显示数控机床各轴电流曲线,标注 切削电流稳定区间,操作工通过手机 APP 查看电流是否偏离区间,偏离时触发声光告警;

重型设备安全防护:冲压机电流超额定值 1.2 倍时,自动联动设备急停按钮,同时关闭进料机构,避免模具损坏;

远程运维支持:运维人员通过电脑端查看设备电流历史波形,远程诊断故障原因,并推送维修图纸与备件清单。

ACP 交流电流采集模块在机械制造业的应用,直击 加工精度差、设备故障多、生产中断频繁 三大痛点,覆盖四大核心场景:

1.数控机床加工精度保障:电流稳,精度准

机械制造中,数控机床加工精度直接决定产品质量,传统依赖人工测量,易出现加工后才发现偏差,批量报废率高。ACP 模块应用方案后:

实时监测主轴电机、进给电机电流,设置 切削电流稳定区间;

电流波动超 ±2A 时,立即推送 预警通知,同步触发数控系统降低进给速度;

加工完成后,平台自动关联电流数据与零件尺寸检测结果,生成 “电流 - 精度” 报告,优化后续切削参数;

2.冲压机安全运维:防过载,护模具

冲压机是机械制造核心重型设备,模具单价超 10 万元,过载运行易导致模具崩裂、设备损坏,人工无法实时监测,年均模具损坏 2-3 套,停机维修 3-5 天 / 次,经济损失大。应用ACP 模块:

监测冲压油缸电机冲击电流(额定值 800A,阈值 1000A)与空载电流(正常≤15A);

冲击电流超阈值时,0.5 秒内触发急停,同时记录故障时刻电流波形;

空载电流超 20A 时,推送 “油缸泄漏预警”,避免液压系统故障扩大;

3.输送系统连续运行:平负载,减磨损

机械制造生产线依赖输送系统(如链式输送、辊道输送)转运工件,电机故障会导致全线停产。应用ACP 模块方案:

监测输送电机三相电流(如 A 相 40A、B 相 42A、C 相 38A,不平衡度≤5%),超 10% 时推送 “绕组故障预警”;

电流超额定值 1.1 倍(如额定 40A,超 44A)时,自动联动上游设备暂停进料,避免电机过载;

基于电流数据预测轴承寿命(如电流波动频次每月增加 3 次,寿命剩余 1 个月),提前安排更换;

4.设备能耗精细化管控:降能耗,省成本

机械制造设备能耗高,传统依赖总电表分摊,高耗能设备不明确,设备集中运行,电费支出大,年均电费超百万元。应用ACP 模块:

按 “设备 - 车间” 维度统计能耗,比如 1 号加工中心每月耗电 8000 度,占车间总能耗 25%;

推送错峰建议,比如 将重型冲压工序调整至谷时 22:00-6:00,电价 0.4 元 / 度;

分析空载电流能耗,推送 待机断电 建议;

1.工业级防护,耐住机械车间 “考验”

防油污粉尘:IP67 外壳 + 不锈钢材质,耐受切削液、液压油浸泡,金属粉尘堆积不影响模块运行,适应机械加工车间 脏、油、尘 环境;

抗强振动:模块内部元件采用防松设计(如焊接固定 + 螺丝锁死),抗振动等级达 50m/s²,适配冲压机、数控机床运行时的高频振动,故障率<0.3%/ 年。

2.多系统兼容,不用 “重构” 现有设备

数控系统适配:支持工业物联网常用协议,可直接接入数控机床数控系统,无需修改原有加工程序,配置施工简单;

PLC 与 MES 兼容:兼容三菱、欧姆龙 PLC 及用友、SAP MES 系统,电流数据自动同步至现有管理平台,不用新增软件,降低改造成本。

3.轻量化部署,不影响生产进度

安装便捷:导轨式安装(适配 35mm 标准导轨),可直接嵌入设备配电箱,单台模块安装时间<20 分钟,利用生产间隙(如午休)部署,不中断加工;

操作简单:平台支持 一键配置,操作工经 30 分钟培训即可查看电流数据,无需专业 IT 人员。

ACP 模块通过精准捕捉电流动态,将 隐性的电流波动 转化为 显性的加工质量与设备状态,破解机械制造 精度难控、设备易损、生产易断 的痛点。无论是汽车零部件、工程机械,还是精密模具制造,这套方案都能贴合场景需求,成为机械制造业降本、提质、增效的实用工具,进一步推动机械制造向 智能加工、预测运维 升级。