在中国"双碳"目标与数字化浪潮的双重驱动下,矿山企业不再满足于传统的生产效率提升,而是将"零碳"作为核心战略诉求。然而,零碳转型并非简单的设备更替,而是一场涉及技术架构重构、运营模式重塑和价值链协同的系统性变革。智慧矿山的真正价值,在于构建一本精准的"绿色账本"——通过数字技术将隐性的环境成本显性化、将模糊的减排路径精确化、将长期的环境收益转化为可测算的经济回报。本文将从技术架构、量化基准、经济模型、标准体系和实施路径五个维度,深度剖析数字化运营如何成为矿山零碳转型的核心引擎。

一、智慧矿山的"数字神经系统":碳减排的技术架构演进

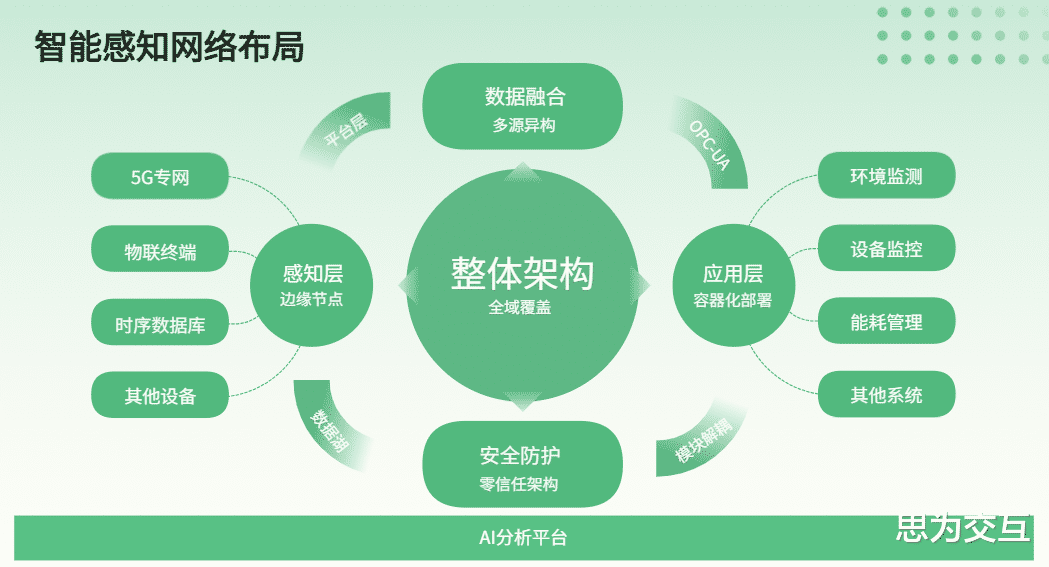

当前智慧矿山的碳减排技术体系已远超出单一设备的自动化范畴,形成了"云-边-端"三级架构与"感知-分析-决策-执行"闭环的深度融合。这一架构的底层是部署密度较2020年提升3倍以上的智能传感器网络,实时监测空气质量、甲烷浓度、设备振动及能耗参数,采样频率达到毫秒级。这些传感器通过5G与工业互联网的融合,将数据汇聚至边缘计算节点,实现本地化预处理与实时响应延迟低于50毫秒。

在平台层,数字孪生技术已不再是概念演示,而是与GIS"一张图"平台深度耦合,构建起覆盖地质体、机电设备、通风系统和能源网络的全要素虚拟镜像。这种融合使矿山能够在虚拟环境中预演不同开采方案的综合碳足迹,将传统依赖经验的决策模式转变为数据驱动的优化求解。例如,通过数字孪生模拟采场布局调整对运输路径能耗的影响,可提前识别出减少15-20%无效运输里程的配置方案。

应用层则展现出三大核心特征:AI优化的自主调度系统使采矿卡车行驶路径效率提升12-18%,直接降低轮胎磨损与燃油/电耗;预测性维护将设备非计划停机时间压缩40%以上,避免了因设备重启造成的额外碳排放峰值;智能通风与压风系统根据作业面实时人员与设备分布动态调节风量,单项能耗可降低25-30%。这些技术的集成应用,使2025年行业领先矿山的综合能源效率较传统矿山提升35-45%。

二、绿色账本的"度量衡":能耗与碳强度的量化基准体系零碳转型的前提是建立可测量、可验证、可比较的量化基准。当前行业普遍采用单位矿石能耗(kWh/t)与碳排放强度(kgCO₂e/t)作为核心账本指标,但不同矿种的基准值存在显著差异。

黑色金属矿山中,铁矿露天开采的单位能耗基准区间为0.8-1.5 kWh/t(以原矿计),地下开采则上升至3.5-5.0 kWh/t,碳排放强度相应从0.5 kgCO₂e/t增至2.0-2.5 kgCO₂e/t。有色金属矿山的能耗梯度更为明显:铜矿选矿能耗基准为18-25 kWh/t精矿,全流程(采矿+选矿)综合能耗可达50-70 kWh/t铜当量,碳强度波动范围在1.8-3.5 kgCO₂e/t之间。煤矿因赋存条件差异最大,井工矿吨煤电耗基准为25-35 kWh,露天矿则为15-20 kWh,对应碳强度分别为8-12 kgCO₂e/t和5-7 kgCO₂e/t。

值得注意的是,智慧化改造对基准值产生显著重塑效应。数字化矿山通过优化爆破参数减少大块率,使破碎能耗降低10-15%;智能选矿模型提升回收率1-2个百分点,相当于单位产品能耗下降5-8%。2025年数据显示,实现深度数字孪生集成的矿山,其碳强度基准可较行业平均水平再降低12-18%。

在统计口径上,行业正从"吨原矿"向"吨金属当量"演进,以解决不同品位矿石的不可比性问题。同时,范围三排放的核算边界不断扩大,将上游炸药生产与下游运输纳入核算体系,使碳账本从单一矿山延伸至全产业链。

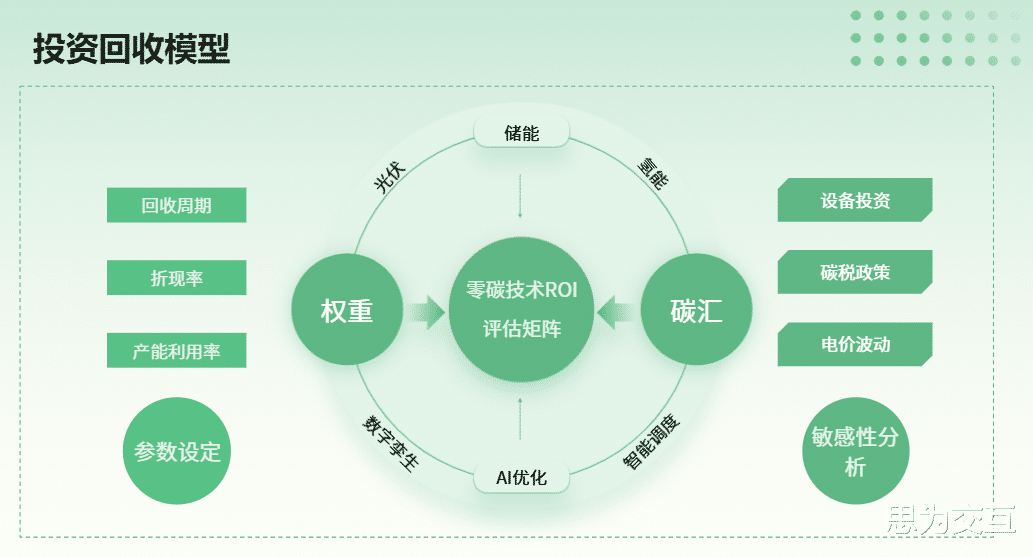

三、从投入到产出的"经济账":电动化项目的成本解构与回报模型矿山电动化转型呈现出典型的"高CAPEX、低OPEX"特征,其经济可行性高度依赖规模效应与运营周期。电动卡车与充电设施的资本支出构成为:车辆本体占55-65%,充电/换电站占25-30%,电网增容与配电改造占10-15%。单台100吨级电动卡车采购成本较同级柴油车型高出180-220%,但全生命周期维护成本降低20-30%。

投资回收期呈现明显的规模分层特征。在年产500万吨以上的大型矿山,持续高作业强度(年运输量>3000万吨公里)可使电动卡车投资回收期缩短至2.3-3.5年;而在100-500万吨的中型矿山,回收期延长至4-6年,需依赖模块化充电设施与电网分时定价策略优化;小于100万吨的小型矿山因设备利用率不足,回收期往往超过7年,经济性显著劣化。这解释了为何行业将4 Mtpa的运输量视为电动化经济可行性的临界阈值。

井下电动化装备的经济模型更为复杂。电动铲运机与电机车的CAPEX溢价约为30-40%,但避免了柴油设备的通风排烟能耗,综合节能率达25-35%。在一个年产200万吨的地下金属矿,井下运输与铲装环节的电动化改造需投入CAPEX约8000-12000万元,但通过取消柴油采购与减少通风量,年OPEX节省可达1500-2000万元,投资回收期约4.5-5.5年。

更值得关注的是"能源运维服务化"模式兴起:设备制造商从销售转向"吨公里运输服务"收费,将CAPEX压力转化为可变的OPEX,使矿山企业能将投资回收风险转移给技术提供商,这一模式在2025年试点项目中显示出缩短回收期1-1.5年的潜力。

四、标准规范的"通用语言":避免数据孤岛与供应商锁定

当前智慧矿山建设面临的最大隐性风险是"数据孤岛"导致的系统割裂与供应商锁定。解决之道在于构建基于开放标准与互操作性框架的技术生态。

ISA-95作为企业控制系统集成的事实标准,在矿山领域被扩展应用于调度系统与设备控制层的接口统一,使不同品牌的卡车、钻机、铲装设备能够实现"即插即用"式的数据互通。通过ISA-95的物料、能耗、设备状态对象模型,可将生产数据与碳排放数据自动关联,避免了人工填报的误差与滞后。

OPC UA则成为设备层与平台层之间的"数据总线"。其跨平台、高安全性的特性,支持从传感器到云端的端到端加密传输,已在2025年成为新建智慧矿山的强制性技术要求。特别值得注意的是,OPC UA for Mining配套规范定义了破碎、磨矿、浮选等核心工艺的能耗与排放数据模型,使不同厂商的PLC与DCS系统能提供标准化的碳足迹数据流。

在地质数据领域,Open Mining Format(OMF)开源规范解决了三维地质模型在不同软件间的交换难题,使储量估算、开采设计与碳排放模拟能够在统一模型上迭代,避免了重复建模导致的数据不一致。而MTConnect协议在设备健康管理中的应用,实现了对电动卡车电池SOC、电机温度的实时监测,为预测性维护与能效优化提供了毫秒级数据支撑。

这些开放标准的协同应用,构成了矿山碳核算的"数字底座"。它们不仅打破了技术壁垒,更重要的是使矿山的绿色账本具备可审计性与可验证性——这正是ISO 14064-3核查与第三方认证的核心要求。

五、零碳未来的"实施路线图":从技术试点到全面转型

智慧矿山的零碳转型绝非一蹴而就,行业领先实践展现出清晰的"四阶段演进"路径:

第一阶段(1-2年):数据透明化。部署覆盖全矿的物联网感知网络,建立统一数据湖,实现能耗与碳排放的在线监测。此阶段重点突破数据孤岛,将碳核算误差率从传统人工统计的±15%降至±3%以内。投资强度约为2000-3000万元,不追求即时减排,而是为精准施策奠定基础。

第二阶段(2-3年):单点智能化。在运输、通风、选矿等高耗能环节部署AI优化模型。例如,基于数字孪生的通风优化系统可实现15-20%的节能,电动卡车在固定路线实现无人驾驶。此阶段开始产生显著的碳减排效果,典型矿山可减少8-12%的范围1+2排放。

第三阶段(3-5年):系统协同化。构建跨工序的能源调度大脑,实现"源-网-荷-储"一体化管理。此阶段可再生能源渗透率提升至30-40%,电动化装备比例超过60%,碳强度较基准年下降25-35%。投资重点转向电网柔性改造与储能设施,CAPEX强度达到峰值。

第四阶段(5年以上):生态零碳化。将上游供应链与下游产品使用纳入碳管理,通过区块链技术实现绿电溯源,利用碳捕集与碳汇抵消残余排放。最终目标是实现范围1+2的净零排放,范围3排放强度降低50%以上。

在这一演进过程中,数字孪生始终扮演"导航仪"角色。它通过持续模拟不同技术组合的减排效果与投资回报,动态调整转型节奏。例如,当电池成本年降12%时,数字孪生模型会建议将部分电动化投资延期1-2年,待技术经济性更优时集中部署,从而优化整体投资效率。

结语2025年的智慧矿山正在经历一场深刻的范式转移:从"产量第一"转向"碳效优先",从"设备孤岛"转向"数据共生",从"经验驱动"转向"账本驱动"。这本绿色账本的价值,不仅在于记录碳排放的增减,更在于它将环境外部性转化为可量化、可交易、可优化的内部生产要素。

当每吨矿石的碳足迹被精确到小数点后两位,当每次调度决策都自动计算碳成本,当投资回收期与碳减排效益实现动态联动,矿山企业便真正获得了在"双碳"时代持续经营的核心竞争力。未来的矿业巨头,必然是那些能够用最精细的数字化手段,管理最复杂的碳资产组合的企业。

当然,挑战依然存在:井下5G信号覆盖的成本仍居高不下,老设备物联网改造的投资回报低于新建矿山,中小型矿山缺乏数字化人才梯队。但方向已明——唯有将绿色账本嵌入运营血脉,让每一次数据流动都成为碳减排的神经元,矿山才能在零碳未来中赢得主动。这不仅是技术革命,更是一场关乎生存方式的账本革命。