DTG(直接到服装)直喷机服装印花方案的发展历程与技术成熟期可划分为以下阶段:

一、技术萌芽期(1990年代-2000年代初)

技术起源

DTG技术最早可追溯至1996年,首台商业DTG打印机问世,但受限于白墨技术不成熟(易堵塞喷头、设备磨损快),仅能实现浅色面料的基础印花。

早期瓶颈

深色面料限制:需手动涂白底,但白墨附着力差,导致色彩饱和度低、透气性下降。

设备成本高:工业级设备价格昂贵,仅适合小规模定制。

二、技术攻坚期(2010年代)

材料与墨水突破

白墨技术革新:2005年后,水性白墨配方优化,解决堵塞问题,降低设备维护成本。

预处理工艺:引入预处理液,提升深色面料白墨附着力,减少手动操作误差。

设备专业化

工业级打印机诞生:如爱普生、Mutoh推出专用DTG设备,支持大幅面、高精度打印,色域覆盖Pantone全色卡。

自动化流程:整合预处理、打印、烘干功能,简化操作流程。

三、技术成熟期(2020年代至今)

核心技术创新

多纤维适配:Ricoh的RI 4000、Kornit MAX Poly等技术突破聚酯纤维和弹性纤维印花难题,实现高牢度、抗迁移的霓虹色效果。

环保升级:水性油墨(VOC排放低)和再生材料应用(如帝人富瑞特的再生聚酯),符合可持续时尚趋势。

市场应用扩展

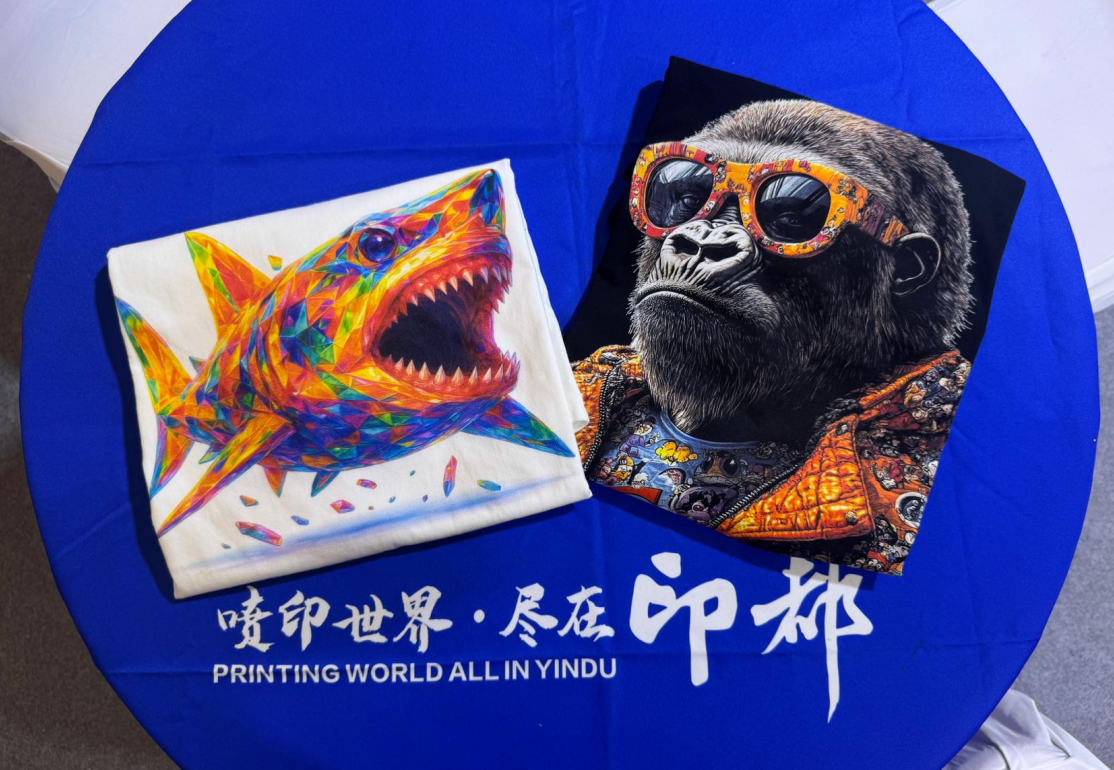

运动服饰主导:DTG成为聚酯运动服定制主流技术,支持复杂图案(如渐变、人像)和快速量产。

高端定制渗透:与刺绣、热转印结合,实现“微叙事”设计(如早餐地图系列),满足国潮品牌与个性化需求。

行业整合与成本优化

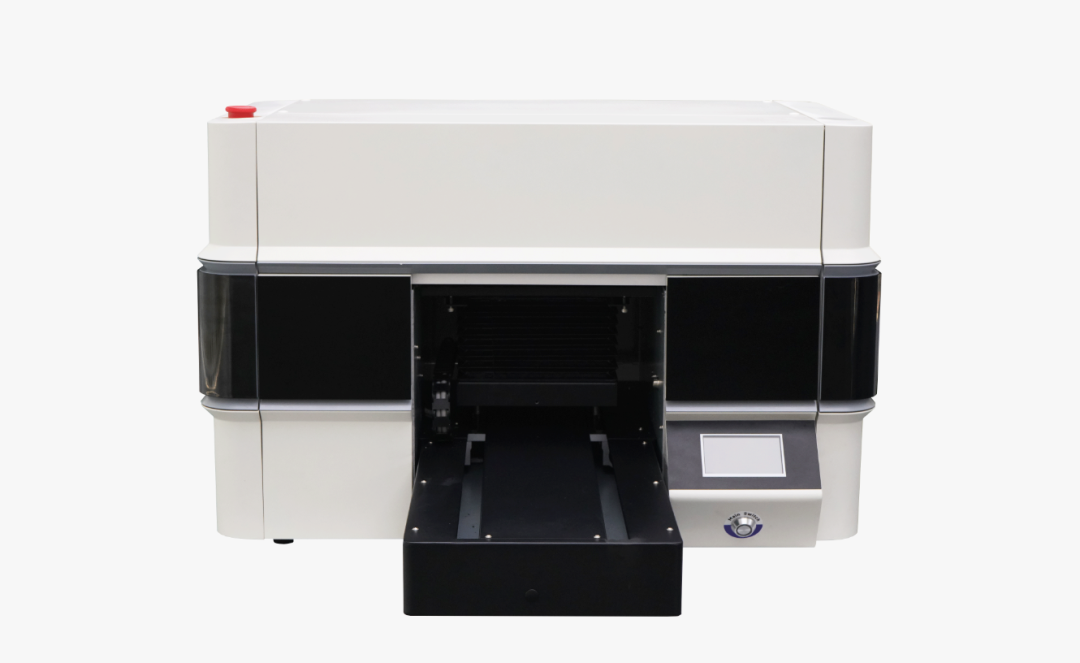

设备价格下降:桌面级DTG设备普及(如Brother GTX Pro系列、奥德利DTG-4050单工位/双工位、UV-DTG等),单件定制成本降低,推动中小商家应用。

生产模式革新:按需生产减少库存积压,支持JIT(准时制)供应链,契合电商与快时尚需求。

四、技术成熟标志

稳定性与一致性:工业级设备(如Epson SC-F9400)实现108.6㎡/小时高速输出,色差率<1%;奥德利DTG-4050每小时可完成打印60件左右,白T略快(不喷白墨),黑T略慢(需喷白墨)。

功能多样性:支持白墨+彩色叠加、3D浮雕效果,适配T恤、鞋帽、箱包等多品类。

可持续性认证:通过Bluesign®等环保标准,水耗降低70%,能耗减少50%。

未来趋势

智能化整合:AI设计软件(如Clo3D)与DTG联动,实现虚拟试衣与自动化排版。

跨界融合:与AR互动、温变油墨结合,打造沉浸式穿戴体验。

DTG技术从实验室概念发展为服装印花支柱工艺,标志着数字印花从“补充性方案”迈向“主流生产模式”。