在现代制造业中,从精密的3D打印模型,到创客工坊的亚克力板,再到工业领域的厚重橡胶,传统切割方式已难以满足多样化材料对加工精度和品质的严苛要求。这些看似不相干的应用场景,却共同指向了同一个技术痛点。而突破这一瓶颈的关键,正隐藏在超声波切割技术的核心——超声波切割刀换能器之中。

一、技术原理:从微观振动到精准切割的创新突破超声波切割刀换能器的工作原理基于经典的“压电效应”。当通电后,其内部的压电陶瓷晶片会产生微米级的高频伸缩运动,振动频率通常保持在30-40KHz的精确范围内。这种微幅振动的精妙之处在于,通过换能器的特殊结构设计,能够将振动能量有效放大并精准传递,最终使切割刀头实现每秒数万次的高频振动。

与传统切割方式截然不同,超声波切割并非依靠刀刃的锋利度来实现材料分离,而是通过高频振动能量使材料分子间的连接瞬间断裂。这种独特的切割机制带来了三大显著优势:无横向应力作用、切割面光滑平整、几乎不产生加工碎屑。

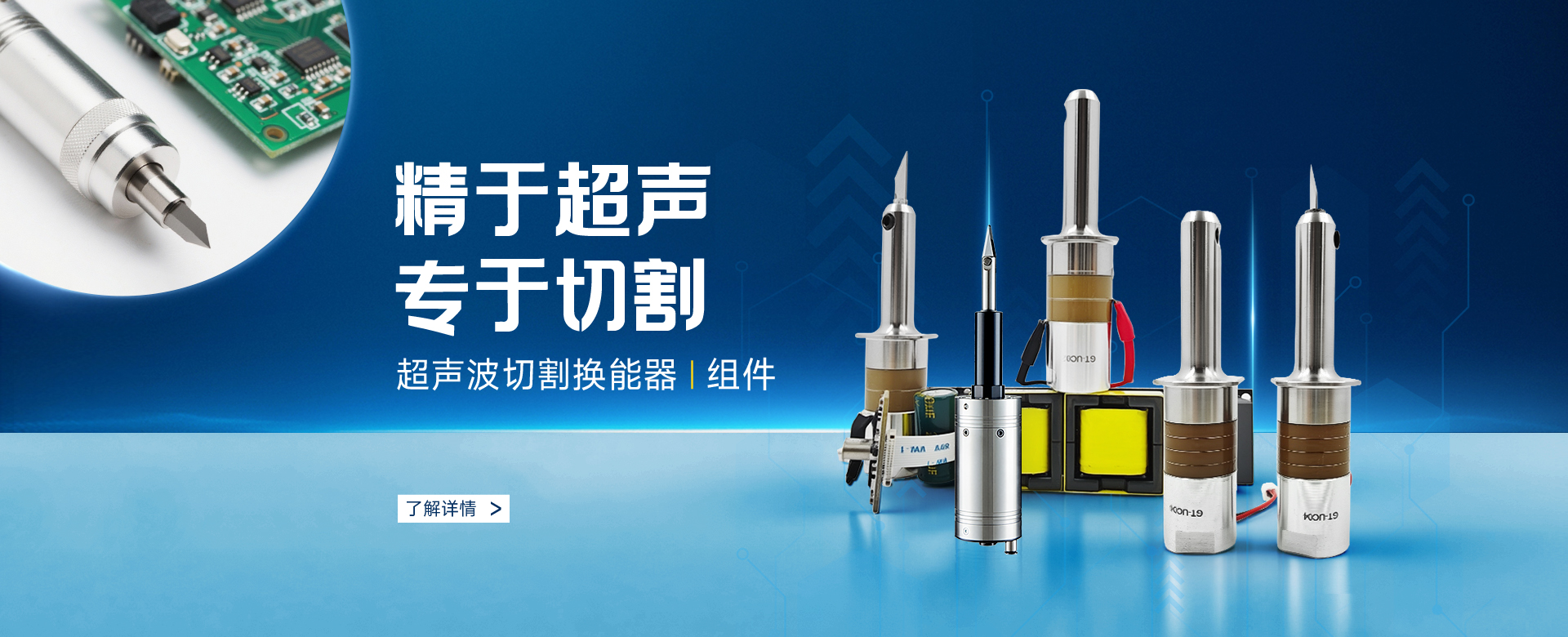

二、技术核心:多场景适配的工程智慧一颗优秀的超声波切割刀换能器能够从容应对从精细加工到重型切割的各种场景,这背后体现的是深厚的技术积累与精密的制造工艺。

在材料选择方面,高品质的压电陶瓷晶片是确保电能到机械能高效转换的基础。这类材料需要具备高机电耦合系数、低介电损耗和稳定的温度特性等关键参数。

在结构设计上,针对不同应用场景的特定需求,超声波切割刀换能器采用了灵活的配置方案。轻量化的双晶片设计适用于3D打印后处理等精细加工作业,而四晶片堆叠结构则为工业级重型切割提供了充足的动力保障。

制造工艺方面,银焊工艺确保了焊点在长期高频振动环境下的连接可靠性,优化的散热结构设计则保障了设备在持续高负荷工作状态下的稳定性。这些细节共同决定了超声波切割刀换能器的频率稳定性、输出功率和使用寿命。

三、应用实践:跨行业的技术革新当前,超声波切割刀换能器的应用领域正在快速拓展。在商用领域,3D打印服务商利用该技术高效处理打印件支撑结构,实现切口平整不黏连,同时避免碎屑压坏产品。在工业制造领域,从橡胶制品到复合材料,从皮革加工到塑料零部件,超声波切割技术以其无毛边、高效率的独特优势,正在改写多个行业的加工标准。

特别值得一提的是,这项技术对新兴材料的加工表现尤为出色。无论是粘弹性材料还是多层复合材料,超声波切割刀换能器都能实现精准、清洁的切割效果,为新材料应用提供了可靠的技术支撑。

四、未来展望:智能化与性能突破随着制造业转型升级的深入推进,超声波切割刀换能器正朝着智能化、高效化的方向快速发展。下一代产品将集成自适应频率追踪、实时功率调节等智能功能,进一步提升能源利用效率和加工质量。

在性能方面,通过新材料应用和结构创新,未来超声波切割刀换能器的转换效率有望突破90%,功率密度提升30%以上,使用寿命显著延长。这些技术进步将为其在新能源、航空航天、医疗器械等高端制造领域的应用开辟更广阔的空间。

结语超声波切割刀换能器作为超声波切割技术的核心驱动部件,其技术创新直接推动了现代制造业加工工艺的变革。这颗精密的“动力心脏”以其独特的高频振动智慧,证明了最有效的技术解决方案往往不是依靠更大的力量,而是通过更智能的能量运用。

随着智能制造时代的到来,超声波切割刀换能器必将在更多领域展现其技术价值,为制造业的创新发展持续提供动力。其技术演进之路,也为我们展示了科技创新如何通过解决具体问题,最终推动整个产业升级的生动范例。