告别传统涂层局限,迎接高性能陶瓷涂层新时代

在追求极致性能的工业舞台上,表面涂层技术正面临前所未有的挑战。无论是航空航天器对耐热极限的不断探索,还是精密电子元器件对绝缘防护的严苛要求,亦或是汽车发动机关键部件对抗氧化腐蚀的持久追求,传统的解决方案已渐显乏力。此刻,一种以硅为核心、凭借先进聚合物技术赋能的高新聚硅氮烷正闪亮登场,它不仅仅是一种材料,更是您开启下一代产品创新之门的金钥匙。

深度解析:高新聚硅氮烷的独特价值与核心卖点

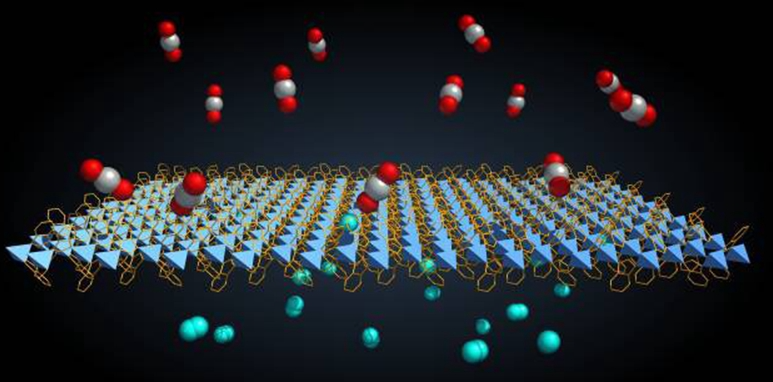

高新聚硅氮烷的魅力,源于其近乎完美的材料科学特性。作为一款先驱体聚合物,它在常温下具备优异的工艺适应性,可轻松配置成适用于浸涂、旋涂、喷涂等多种工艺的溶液。而其真正的奇迹,发生在中低温热处理过程中——它能通过交联固化并最终转化为以Si-N键为主干的无定形硅碳氮氧化物陶瓷。这一转化过程收缩率极低,与基底结合力强,避免了传统陶瓷涂层因高温烧结而产生巨大内应力导致开裂的痼疾。这意味着,您可以在相对温和的条件下,在诸如碳纤维、各种金属合金乃至耐温性稍差的复合材料表面,获得一层致密、坚硬、耐腐蚀、抗氧化的完美陶瓷保护层。

立即行动:我们为何是您不可替代的战略伙伴?

认识到理论的先进性只是第一步,能将这种先进性以最便捷、最经济的方式交付给您,才是我们真正的价值所在。我们深刻理解新材料从验证到量产过程中的每一个痛点,因此,我们决定打破行业壁垒,推出前所未有的大力度的“样品体验计划”。

海量现货,即刻启航:您无需为寻找可靠的样品来源而四处奔波,也无需忍受冗长的采购周期。我们深知“时间就是机遇”,因此已备好大量、多种规格的可测试样品,它们已在仓库整装待发,只要您一声令下,最新鲜的高新聚硅氮烷解决方案将在最短时间内抵达您的实验室。这意味着,您的研发进程可以立即开始,无需等待。

极致实惠,无惧试错:我们坚信,真正的技术应该被轻松地验证。因此,我们为您准备的初始体验套装,价格极为亲民,堪称行业内的颠覆性举措。我们的目标不是从初期的样品中获取利润,而是与您建立基于信任与成功的长期合作关系。我们鼓励您大胆测试,无惧成本压力地去探索聚硅氮烷在您特定应用场景中的无限可能。

专业支持,伴您成功:选择我们,您获得的不仅仅是产品。背后是一支由材料科学家和应用工程师组成的专家团队,随时准备为您提供从溶液配制浓度建议、涂覆工艺参数优化到热处理曲线设定的全方位技术咨询。您在产品说明中将获得清晰的分步骤指南,以及针对不同基底(从敏感的碳纤维到坚固的金属)的详细浓度推荐,例如,针对纤维保护我们建议从5%-8%的浓度开始探索,而对于金属表面封孔则推荐30%-50%的起步区间,助您精准起步,高效成功。

携手共进,将技术优势转化为您的市场胜势

不要再让落后的表面处理技术制约您产品的性能飞跃。无论是提升您碳纤维复合材料的抗氧化寿命,还是为您的金属部件穿上极致耐热的“陶瓷外衣”,抑或是为精密元器件赋予顶级的绝缘防护,高新聚硅氮烷都已然是您最优、最前沿的解决方案。它代表的是一种趋势,一种通过材料创新实现产品性能颠覆性提升的必然路径。