在福建水头从事石材行业八年,我从一线操作工做到车间主管,经手过超过30家小型加工坊的技术升级项目。这类作坊通常占地200至500平方米,年处理荒料量在800到1500吨之间,人员配置5到8人。真正决定效率和成品率的,不是工人经验多丰富,而是生产流程设计是否合理、设备选型是否匹配实际产能需求。

原材料进场后第一步是验料与编号。每块荒料进厂都要拍照记录纹理走向,并用防水记号笔标注批次号。这一步看似简单,但直接影响后续排版效果。曾有个客户因未提前标记巴西啡纹理方向,导致同一套工程板拼接时出现明显色差,返工损失近三万元。现在我们固定使用“一料一码”制度,配合电子台账登记,出错率下降92%。

切割环节分两步走:大板粗切和定尺精切。主流配置是红外线桥切机搭配单臂吊装系统。以年产1200吨的作坊为例,配备一台功率7.5kW、锯片直径1800mm的桥切机,日均切割量可达60-70平方米,故障间隔平均在450小时以上。关键点在于冷却水循环系统——必须保证每分钟流量不低于30升,否则锯片温升过快,寿命缩短40%左右。我们测试过三种水泵方案,最终选用带压力表的离心式增压泵,维护成本最低。

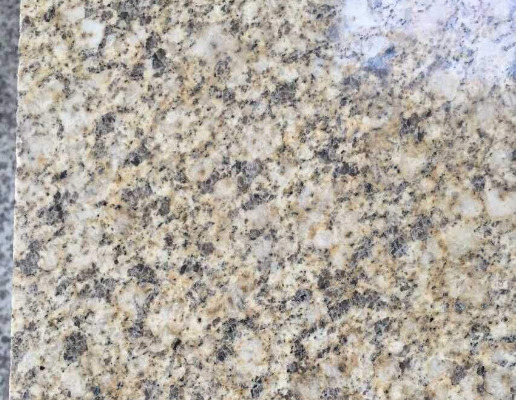

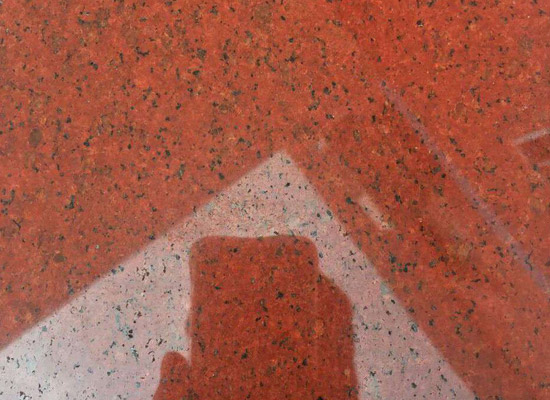

打磨工序最容易被低估。很多小作坊用手持磨机应付,结果平整度误差常超1.2mm/m²,客户投诉集中在接缝不平。标准化做法应配置六头自动磨边机,砂轮粒度从80目过渡到3000目,每小时可处理15米直线边。特别注意传送带速度调节:花岗岩建议控制在1.8米/分钟,大理石则需放缓至1.2米/分钟,否则易崩边。去年协助一家漳州客户改造打磨线,仅此一项使废品率由6.7%降至2.3%。

异型加工根据订单类型灵活调整。常规圆柱、弧形台面采用数控仿形机,编程一次可连续作业8小时。对于复杂线条如罗马柱槽纹,则保留传统手工修型区,配专业石雕师傅两名轮班。这里有个实用技巧:将常用模具做成树脂模板,定位精准度提升近七成,新手也能快速上手。

质量检测环节设三个节点:初切后查厚度公差、打磨后测表面光泽度、打包前进尺复核。我们用便携式数字测厚仪(精度±0.05mm)抽查,每批次不少于5处取点;光泽度仪读数花岗岩不得低于85GU,大理石不低于70GU。这些数据录入当日生产报表,成为结算计件工资的依据之一。

成品存储讲究分区管理。按颜色分类存放,深色系与浅色系间隔至少1.5米,避免粉尘污染。每堆板材间夹纸板防刮伤,堆放高度不超过1.2米。运输前全部覆膜封边,长途发货加装木架。这套流程执行下来,交付破损率稳定在0.8%以内。

设备维护实行“三级保养制”。日常清洁由当班工人完成,重点清理导轨积尘和皮带碎屑;每周停机两小时做润滑与紧固;每月请厂家技术员巡检主轴同心度与电路安全。记录显示,坚持该制度的作坊,设备综合效率(OEE)可达78%,高出行业平均水平19个百分点。

水电配套也不容忽视。整套生产线满负荷运行时峰值功率约25kW,建议独立敷设6平方毫米铜芯电缆。用水方面,循环水池容量不应小于3立方米,并设置三级沉淀区,清淤周期控制在15天内,否则会影响冷却效果。

订单调度采用“双线并行”策略。常规规格板集中批量生产,非标件单独排程。通过这种方式,设备空转率从原来的34%压降到18%左右。配合手机端生产进度查询系统,客户能实时了解加工状态,沟通成本明显降低。

这些年接触下来,发现效益好的作坊都有个共同特点:不盲目追求全自动,而是根据真实订单结构匹配设备组合。比如专做厨卫台面的,重点投资精准切割与圆边处理;承接外墙干挂项目的,则强化大板分割与背栓开槽能力。因地制宜才是生存之道。