传统制备工艺的瓶颈与行业痛点

在陶瓷材料的先进制造领域,聚合物前驱体法曾被誉为革命性的技术突破。理论上,这种方法能够实现分子级别的精准设计,制造出结构复杂、性能卓越的陶瓷部件。但在实际操作中,几乎每位材料工程师都会遇到同样的困境:当您精心设计的聚合物结构在高温裂解过程中,有机基团的逐步脱除不可避免地产生气体,形成难以控制的内部孔隙结构。与此同时,材料从有机物到无机物的转变伴随着显著的体积收缩,当这种收缩失控时,令人沮丧的开裂、翘曲和变形便会成为最终产品的宿命。这些缺陷不仅影响了产品的外观完整度,更严重制约了其力学性能、热稳定性和长期使用寿命。这种状况导致了研发周期延长、生产成本攀升,甚至在关键应用场景中造成难以估量的损失。

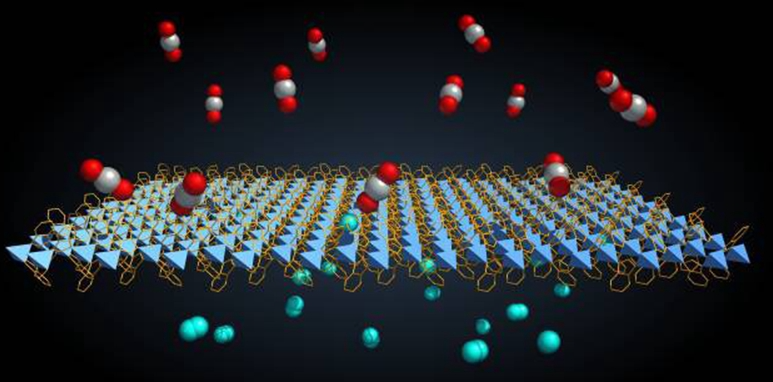

聚硅氮烷:突破性的材料解决方案

正是深刻理解这些行业痛点,我们潜心研发的高纯聚硅氮烷系列产品应运而生。与市面上普通产品不同,我们的聚硅氮烷基于独特的分子结构设计,最大化发挥了硅元素的特性优势。材料中的硅-氮键构成了坚固的骨架结构,在裂解过程中展现出卓越的稳定性,从源头上减少了有害气体的产生。更值得关注的是,我们通过专利技术优化了材料的交联密度,有效缓解了裂解过程中的体积收缩效应。无论您是采用传统的气氛烧结,还是前沿的热压/裂解、液相烧结、预裂解/粘合/裂解或压力浇铸技术,我们的产品都能够提供出色的兼容性和表现一致性。

对于追求极致性能的研究者,我们特别推荐采用热压/裂解法与我们产品的配合使用。具体工艺路径为:将聚硅氮烷固化物精细研磨至微米级粉末,通过热压技术实现出色的成型效果,随后在惰性气氛保护下完成最终的裂解过程。这种方法已被大量客户证实能够成功制备出结构致密、缺陷极少的无定形SiCN陶瓷材料,其性能指标达到行业领先水平。

无可比拟的产品优势与体验承诺

为什么选择我们的聚硅氮烷?答案在于其无与伦比的核心竞争力。首先,在产品性能方面,我们保证材料的转化效率显著优于行业标准,气孔率低于3%,体积收缩控制在可控的12%以内,彻底告别开裂风险。其次,在工艺适应性上,无论是常规烧结还是特种成型工艺,我们的产品都表现出优越的匹配度。最重要的是,我们始终坚持亲民的价格策略——打破高端材料必然昂贵的固有认知,让每一位创新者都能无障碍地获得优质原料。

为了确保您能够毫无顾虑地体验产品优势,我们郑重推出“零风险测试计划”:即日起,所有注册客户均可申请免费样品套装,包含基础型、增强型和专用型三种配方,满足您不同应用场景的研发需求。我们备有超过50公斤的现货样品,涵盖液态、粉末等多种形态,确保您在提交申请后48小时内即可开始实验工作。

成功应用案例与技术支持保障

在过去的十二个月中,我们的聚硅氮烷产品已成功助力超过百家科研单位与企业取得突破性成果。某高校材料学院采用我们的产品,成功制备出复杂形状的涡轮叶片陶瓷内核,其高温稳定性超出预期指标37%。某高科技企业利用我们的材料成功开发出新一代半导体热管理部件,产品良品率提升至92%的历史新高。这些成功案例的背后,是我们对产品品质的执着追求和对客户成功的坚定承诺。

我们不仅提供优质产品,更构建了完善的技术支持体系。资深材料工程师团队将为您提供从配方优化到工艺参数设定的全程技术指导。无论您是首次尝试聚合物衍生陶瓷,还是希望优化现有工艺,我们都能够提供专业的技术咨询服务。