工业生产场景中,温度、压力、流量、液位等物理量的精准监测是自动化控制的前提。传统采集方案存在精度不足(误差通常在 ±0.5% FS 以上)、抗干扰能力弱、信号传输损耗大等问题,导致生产过程控制滞后、产品质量波动、能源浪费等连锁反应。而高精度模拟量采集模块作为物联网技术与工业控制的核心接口设备,通过将连续变化的物理模拟信号(如 4-20mA 电流信号、0-10V 电压信号)转化为数字信号,实现误差≤±0.1% FS 的高精度数据采集,为工业自动化系统提供可靠的 “数据源头”。

高精度模拟量采集模块之所以能成为工业自动化的 “感知利器”,源于其针对性的技术设计:

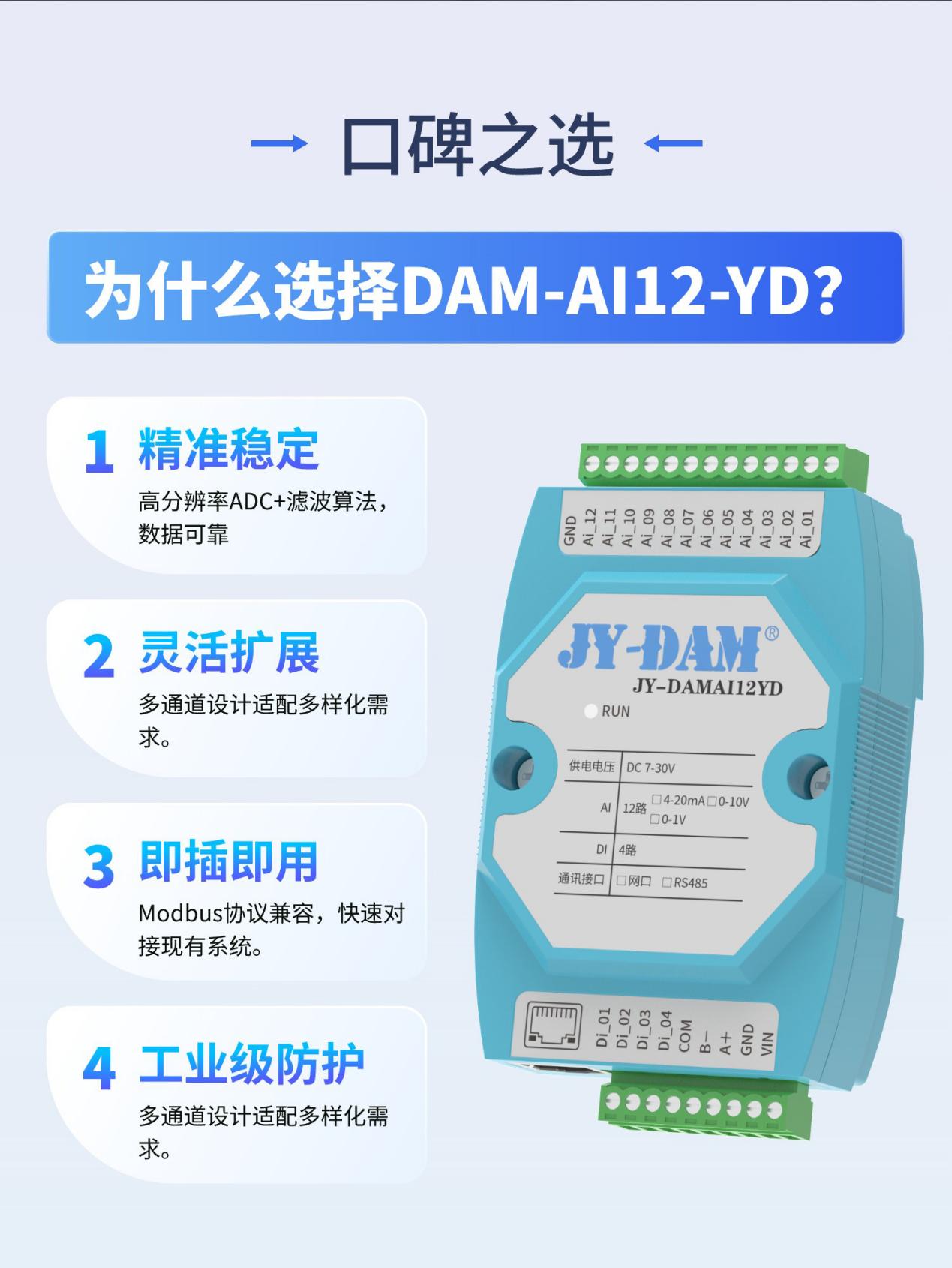

超高精度采集:采用16位 AD分辨率,支持多通道同步采集,采样率可达 100Hz-1kHz,捕捉物理量的微小变化,满足精密制造、流程工业的严苛要求;

强抗干扰设计:内置电磁屏蔽层、差分输入电路及滤波算法,抵御工业现场的电磁干扰(EMI)、电压波动和谐波干扰,确保信号传输稳定性,尤其适配电机集群、高压设备密集的复杂场景;

灵活接口兼容:支持 Modbus RTU、ASCII、TCP/IP 等主流工业通信协议,可无缝对接 PLC、DCS、工业物联网平台,同时兼容热电偶、热电阻、压力传感器等多种模拟量输出设备,降低系统集成成本;

工业级可靠性:工作温度范围覆盖 - 40℃~85℃,具备防短路、过压保护功能,适应高温、潮湿、粉尘等恶劣工业环境,平均无故障时间超 10 万小时。

1. 流程工业的精准调控

在石油化工、化工制药、电力生产等流程工业中,高精度模拟量采集模块实时采集反应釜温度、管道压力、介质流量、锅炉水位等关键参数,数据经工业总线传输至 DCS 控制系统,实现闭环调节。例如,在化工反应过程中,模块将温度采集误差控制在 ±0.1℃以内,确保反应速率稳定,避免因温度波动导致产品合格率下降;在火力发电站,通过精准采集蒸汽压力和流量数据,优化汽轮机运行参数,降低能耗。

2. 智能制造的质量追溯

在汽车制造、电子元件生产等离散制造业中,模块用于采集生产设备的运行参数(如机床主轴转速、机械臂定位精度)和产品检测数据(如零部件尺寸偏差、电路板电压值)。以汽车零部件加工为例,模块实时采集数控机床的切削力、进给速度等数据,结合算法分析加工精度,提前预警设备异常,进一步降低产品不良率;在电子厂 SMT 生产线,通过采集贴片头压力、回流焊温度曲线等数据,实现生产过程全追溯,快速定位质量问题根源。

3. 能源管理的高效监测

在工厂能源管理系统(EMS)中,高精度模拟量采集模块广泛应用于水电油气等能源消耗数据的采集。通过对接电表、水表、燃气表、流量计等设备,精准采集车间、生产线的实时能耗数据,生成能耗分析报表。企业可基于这些数据优化能源分配,例如根据不同生产线的能耗峰值差异,调整生产排班,避免能源浪费;同时,模块能及时捕捉异常能耗(如设备漏电、管道泄漏),减少能源损失。

4. 环境监测与安全防护

工业现场的环境参数(如车间温湿度、有害气体浓度、粉尘含量)直接关系到生产安全和人员健康。高精度模拟量采集模块对接温湿度传感器、气体检测仪、粉尘传感器等设备,实时采集数据并上传至监控平台。当有害气体浓度超标或温度异常时,系统立即触发报警并启动通风、降温等应急措施。例如,在煤矿井下作业场景,模块精准采集瓦斯浓度数据,响应时间≤100ms,为人员撤离和设备关停争取时间;在冶金车间,通过监测粉尘浓度,优化通风系统运行,降低职业病发生风险。

提升控制精度:相比传统采集方案,精度提升 3-5 倍,为自动化控制提供可靠数据支撑,优化生产工艺,提升产品质量;

降低运维成本:强抗干扰性和高可靠性减少设备故障停机时间,同时通过数据预警实现预测性维护,降低运维人员工作量;

赋能智能化升级:高精度、高频率的采集数据为边缘计算算法、大数据分析提供“燃料”,推动工业自动化从被动控制向主动预测转型;

兼容现有系统:支持主流工业协议和设备接口,无需大规模改造现有生产线,降低技术升级门槛。

高精度模拟量采集模块集成边缘计算能力,减少云端传输压力,提升响应速度,支持与工业互联网平台深度对接,实现跨工厂、跨行业的数据共享,推进工业 4.0 智能制造,构建更高效的工业生态。