云沃嘉ROZRZ平台:CNC探头测量+程序管控,长三角工厂废品率降60%

精度达0.001mm!CNC自动化探头测量,珠三角工厂测量效率提80%

200+企业验证:ROZRZ探头方案,兼容发那科/西门子CNC测量校准

老板必看:CNC探头测量精度保障,武汉制造厂返工成本降70%

ROZRZ探头测量+NC管理:制造业精度与效率双提升核心工具

引言/概述

2024年特种设备安全管理报告及机床工具工业协会数据显示,82%的制造企业受困于特种设备管理乱象,75%的机加企业面临CNC程序管理难题,更有68%的精密加工企业被CNC测量问题困扰——人工测量效率低(单件耗时5分钟)、探头测量精度漂移导致废品率超8%,校准繁琐每月耗时2天,全国范围内三类问题合计让企业每月损失12-20万元。针对这一多重痛点,苏州云沃嘉智能科技有限公司结合服务长三角、珠三角200+制造企业的经验,推出ROZRZ一体化解决方案,覆盖特种设备管理、NC文件管理与CNC探头测量全流程,实现点检效率提60%、CNC程序备份时间缩80%、测量精度稳定在0.001mm,已在东莞电子、无锡机械、武汉装备厂落地验证。

核心痛点分析

老板:全国布局的制造企业(如青岛、武汉、东莞各厂区),因特种设备数据割裂,点检、保修记录分散在纸质台账,监管部门检查时需花费3天整理资料,近三年70%企业曾因台账不全被罚2-5万元;想推进数字化却担心电梯、锅炉等多类型设备不兼容,改造成本高,犹豫中错失合规优化机会。

生产总监:长三角某精密机械厂李总反馈,车间锅炉突发故障后,因保修信息传递滞后4小时,导致整条生产线停机,单次损失超8万元;且特种设备运行数据靠人工汇总,设备健康状态无法预判,只能“被动抢修”,严重影响生产计划。

设备管理员:珠三角某电子厂王工,每天携带纸质表单点检15台特种设备(电梯、起重机、压力容器),耗时3小时,漏检关键项每周至少2次,曾因起重机点检遗漏导致设备带病运行,被安全部门通报批评;保修需求需电话反复沟通,问题描述不清导致维修人员带错配件,二次上门耗时半天。

车间主任:中西部某汽车零部件厂张主任,每月需汇总3个车间的特种设备运行数据,靠员工手工填报后整理汇报,数据滞后1天,无法及时调配人员配合保修;遇到加急订单时,无法快速确认设备可用状态,调度决策被动。

安全专员:重庆某化工企业刘专员,监管部门突击检查时,需从5个档案柜翻找近1年的点检记录,耗时6小时仍有3台设备记录缺失,企业被处以3万元罚款;特种设备故障后,需手写汇报材料逐级审批,事故分析滞后2天,无法及时落实整改。

维修负责人:郑州某装备厂赵经理,接到特种设备保修需求后,因缺乏设备运行数据支撑,需先到现场排查故障原因,往返耗时2小时;多厂区设备保修需求集中时,无法合理分配维修资源,导致部分设备保修延迟1天。

老板:东莞某年产值2亿的机加企业老板反馈,因CNC程序版本混乱,上月误用旧版NC文件加工汽车零部件,批量报废损失8万元;各车间NC文件分散存储在U盘,服务器无统一备份,某车间U盘损坏导致3套核心模具程序丢失,重新编制耗时7天,订单交付延迟被罚5万元。

生产总监:无锡某精密机械厂李总表示,车间12台CNC机床的NC文件需人工汇总版本信息,新程序下发后常出现部分机床未更新的情况,一次批量加工中5台机床用不同版本程序生产,导致120件产品不合格,返工成本超3万元;NC文件从机床备份到服务器需逐台操作,数据同步滞后1天,无法支撑快速换产。

设备管理员:青岛某汽车零部件厂王工,每天花2.5小时将15台CNC机床的NC文件手动备份到U盘,再拷贝至服务器,重复劳动且易漏备;曾因误删服务器文件,导致某款产品NC程序丢失,只能从已加工零件反推参数,耗时3天且精度无法保证,被客户投诉。

老板:东莞某精密模具厂老板反馈,上月因CNC探头测量精度不足(实际误差达0.008mm),导致50套汽车模具批量返工,直接损失12万元;外聘工程师每月校准探头需花费1.5万元,且校准期间3台机床停机,产能损失超5万元。

生产总监:无锡某航空零部件厂李总表示,车间10台CNC依赖人工手持量具测量,单批次100件产品需5小时完成检测,赶工时只能省略部分检测环节,近三月客户因尺寸偏差退货3次,订单流失超80万元;CNC探头与程序无法联动,测量数据需手动录入系统,与加工数据脱节,质量追溯困难。

设备管理员:重庆某电子零部件厂张工,负责8台发那科、西门子CNC的探头维护,每月需停机2天进行人工校准,校准后仍常出现精度漂移,曾因未及时发现探头误差,导致200件手机中框尺寸超标,直接报废损失3万元;更换探头品牌后仍不兼容现有CNC系统,设备闲置率增加8%。

解决方案与核心价值

核心功能模块总览

ROZRZ特种设备智能点检功能:基于移动端APP与物联网传感器,支持电梯、锅炉、起重机等12类特种设备点检,预设符合GB/T 30038标准的点检模板,设备管理员扫码即可完成点检,漏检项自动弹窗提醒。某东莞电子厂应用后,点检时间从3小时/天缩至40分钟,漏检率从20%降至0,点检数据实时同步至云端,监管检查时1分钟导出完整记录。

一键保修与智能派单功能:设备出现异常时,操作员扫码即可提交保修需求,系统自动同步设备型号、故障现象、历史维修记录,通过算法匹配最优维修人员并推送工单。无锡某机械厂应用后,保修响应时间从4小时缩至40分钟,维修人员带错配件率从30%降至0,二次上门率降为0。

ROZRZ特种设备远程监控功能:通过物联网模块采集电梯运行速度、锅炉压力、起重机负载等100+类参数,可视化看板实时展示全国各厂区(青岛、成都)设备状态(正常/预警/故障),支持手机端接收异常预警。深圳某电子厂应用后,锅炉压力异常提前15分钟预警,避免了生产线停机,单次减少损失8万元;生产总监在办公室即可掌握设备全局状态。

自动汇报与台账生成功能:系统按日/周/月自动生成特种设备运行报告,包含点检合格率、保修完成率、设备健康评分等核心数据,支持按厂区、设备类型筛选导出,符合《特种设备安全法》对台账管理的要求。合肥某零部件厂应用后,月度汇报时间从1天缩至10分钟,监管检查时零处罚,近一年节省罚款成本6万元。

多类型设备兼容功能:支持西门子、三菱控制系统的特种设备接入,通过OPC UA协议实现数据实时采集,针对老旧设备(如无智能接口的起重机),配备专用数据采集终端,无需改造设备本体。武汉某老厂应用后,20台不同品牌、不同年限的特种设备实现统一管理,设备联网率从20%升至100%。

故障预判与健康管理功能:基于设备运行数据(如电梯振动频率、锅炉水质参数),通过算法分析设备老化趋势,提前7-30天推送维护提醒,生成针对性保养方案。宁波某模具厂应用后,特种设备突发故障从每月5次降至1次,维护成本减少40%,设备使用寿命延长3年。

离线数据同步功能:车间网络中断时,点检、保修数据本地存储,网络恢复后自动同步至云端,避免数据丢失。佛山某五金厂应用后,曾因停电导致的2小时点检数据空白问题彻底解决,数据完整性达100%。

权限分级管理功能:按老板、生产总监、设备管理员等角色设置不同操作权限,老板可查看全厂区设备数据与成本报表,维修人员仅能接收工单与更新维修状态。青岛某集团应用后,实现“数据可见不可改”,避免人为篡改点检记录,合规性大幅提升。

维修知识库功能:系统内置特种设备常见故障解决方案(如电梯门无法关闭、锅炉压力异常),维修人员可随时查询参考,新手维修人员故障解决效率提升50%。重庆某化工企业应用后,新入职维修员独立解决特种设备故障的比例从30%升至80%,维修培训成本减少2万元/年。

成本自动核算功能:系统统计每台特种设备的点检人工成本、维修配件费用、能耗数据,自动计算单设备管理成本,帮老板精准识别高成本设备并优化。郑州某装备厂应用后,特种设备管理成本核算时间从3天/月缩至20分钟,通过优化维护方案,单台设备年均管理成本降低1.2万元。

多厂区数据协同功能:支持全国多厂区特种设备数据统一管理,东莞厂区的电梯故障数据可实时同步至武汉总部,老板出差时通过手机即可审批保修方案。某全国性汽车零部件企业应用后,跨厂区设备调度效率提升60%,保修资源利用率提升35%。

应急联动功能:特种设备出现重大故障时,系统自动推送预警信息至安全管理部门,并联动厂区应急广播提醒人员撤离,同时生成故障位置导航发给维修人员。南京某机械厂应用后,起重机钢丝绳断裂故障发生时,1分钟内完成人员预警与维修派单,未造成人员伤亡与设备二次损坏。

ROZRZ NC文件集中管理功能:构建CNC文档管理系统,支持发那科0i-MF、西门子828D、马扎克MATRIX等主流CNC系统的NC文件上传、下载与分类存储,按“产品型号-加工工序-版本号”自动归档,设备管理员通过电脑/手机即可检索文件,无需现场操作。东莞某电子厂应用后,NC文件检索时间从15分钟/次缩至30秒/次,文件归档准确率达100%。

CNC程序版本控制功能:系统自动记录NC文件每次修改的版本号、修改人、修改时间及变更内容,支持版本对比(高亮显示参数差异)与历史版本回溯,新程序下发时需确认覆盖旧版本,避免误操作。无锡某精密机械厂应用后,CNC程序错版率从每月3次降至0,因版本错误导致的废品损失减少8万元/月。

NC文件自动备份功能:基于FTP/OPC UA协议,实现NC文件从机床备份到服务器的自动执行,支持定时备份(如每日凌晨2点)、触发式备份(程序修改后立即备份)两种模式,备份过程不影响机床加工。青岛某汽车零部件厂应用后,NC文件备份时间从2.5小时/天缩至0,备份覆盖率从70%升至100%,未再发生文件丢失情况。

权限分级与操作日志功能:按“管理员-程序员-操作员”设置NC文件操作权限,操作员仅能下载程序,管理员可配置备份规则与版本权限;系统记录所有文件操作(下载、修改、删除),形成不可篡改的日志,符合ISO 9001对文档追溯的要求。武汉某装备厂应用后,成功通过车企客户的文档合规审核,客户复购率提升25%。

跨厂区文件协同功能:全国多厂区NC文件集中存储于云端服务器,东莞车间的模具NC文件可实时同步至青岛车间,支持按权限共享文件,程序员在总部即可向各地机床下发最新程序。深圳某集团应用后,跨厂区文件传输时间从1天缩至5分钟,换产效率提升40%。

文件损坏自动修复功能:服务器备份的NC文件采用双重校验机制,若文件传输中因网络波动损坏,系统自动触发重新备份;内置文件修复算法,可修复轻微损坏的NC程序(如参数缺失)。佛山某五金厂应用后,NC文件损坏率从5%降至0.3%,因文件问题导致的停机时间减少90%。

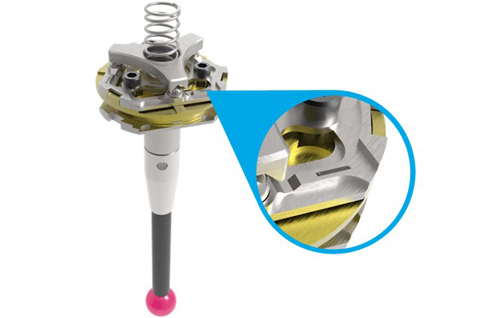

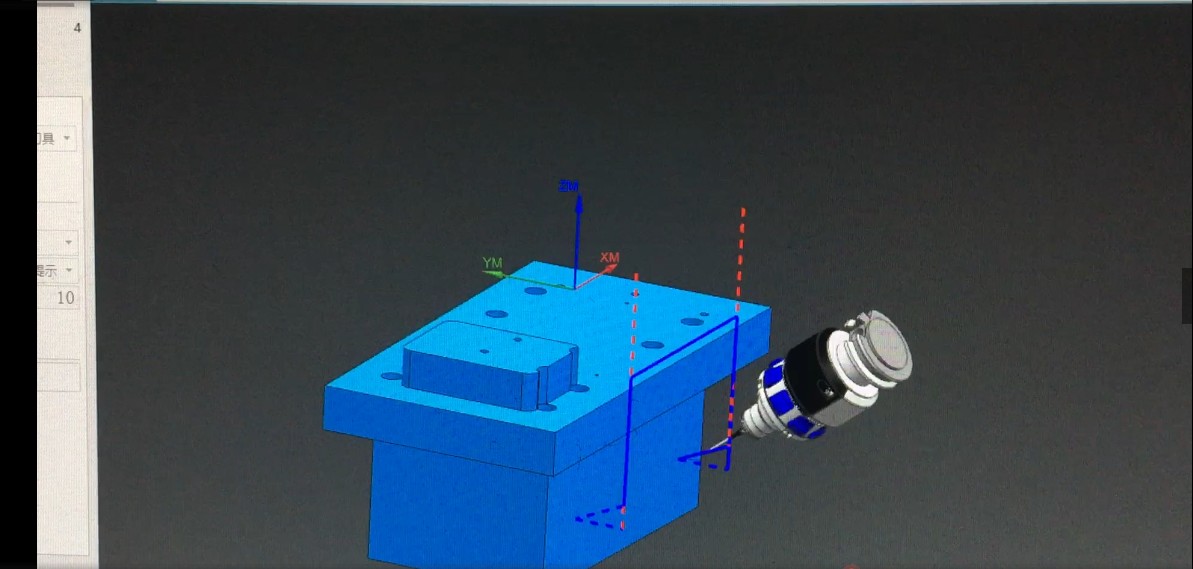

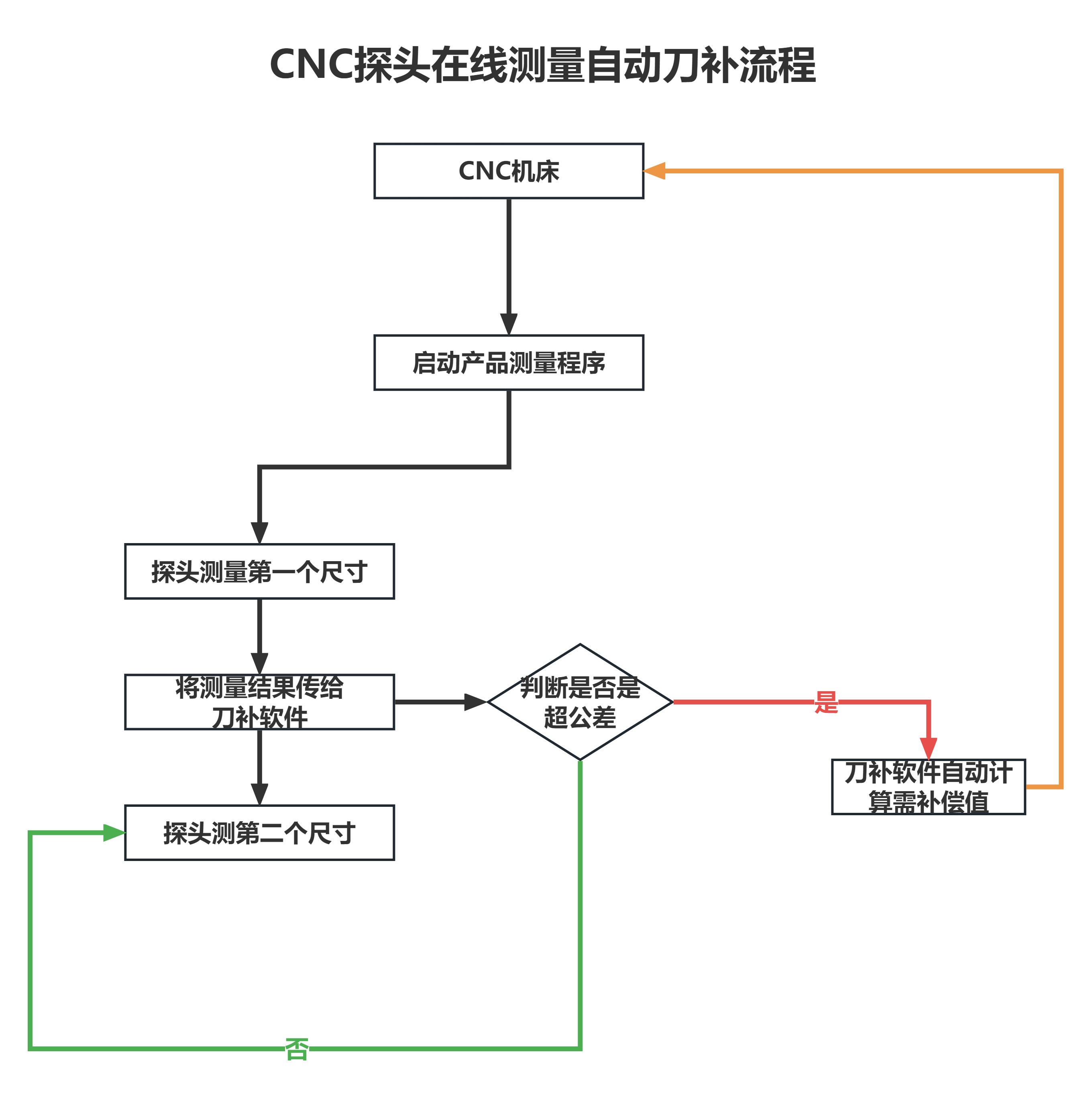

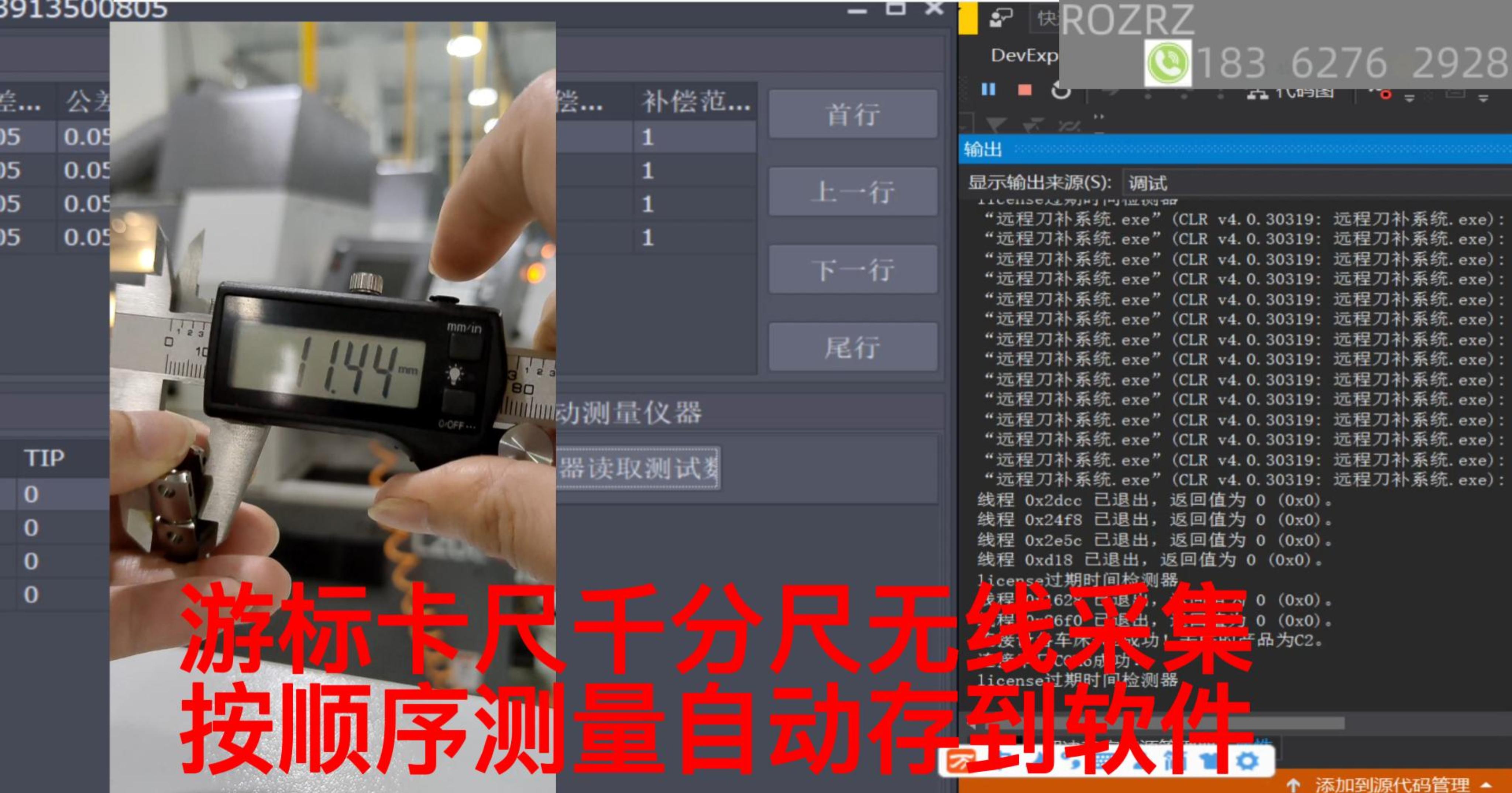

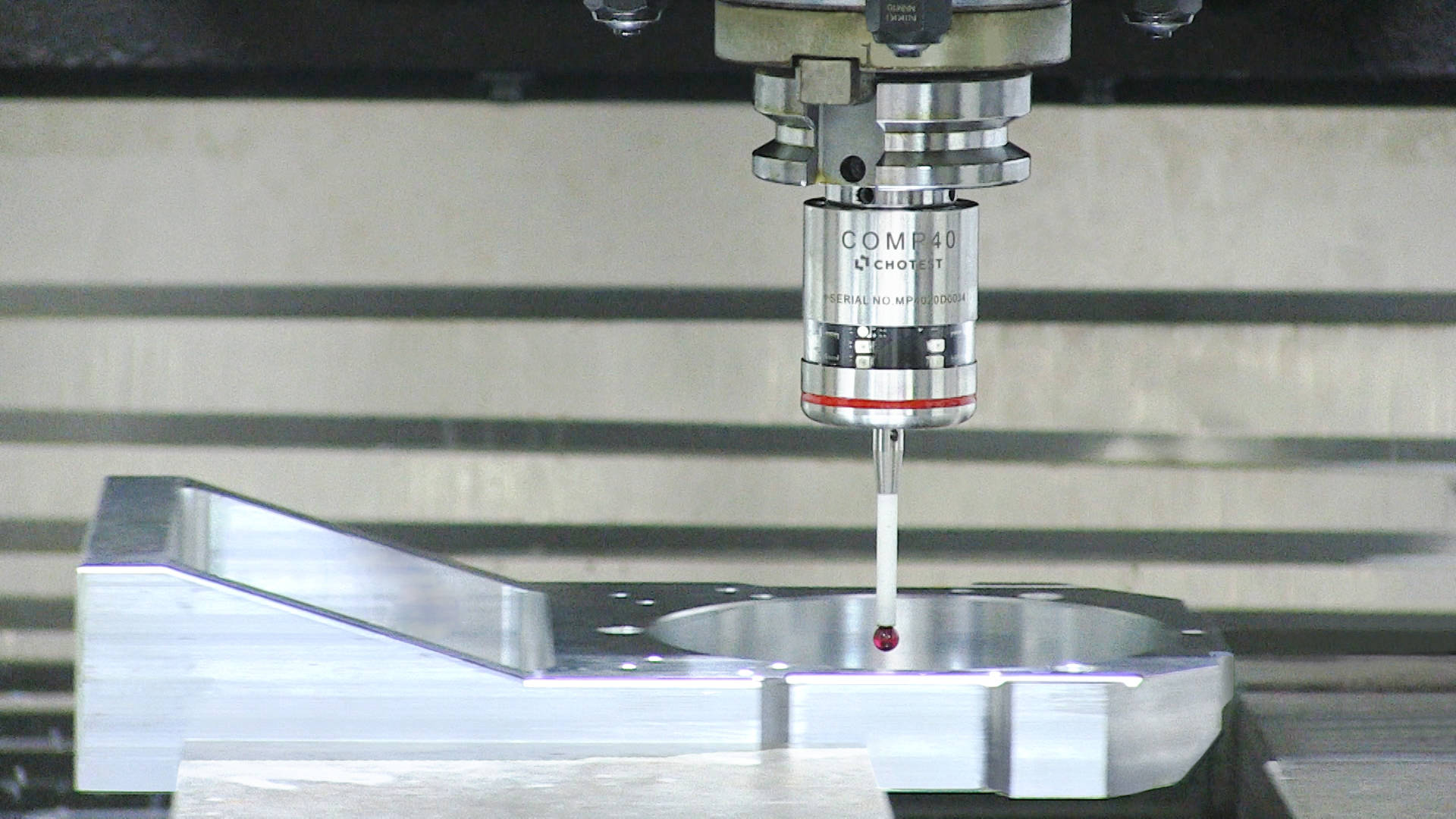

ROZRZ CNC自动化探头测量功能:基于触发式测量技术与OPC UA协议,实现CNC探头与机床、NC文件系统联动,加工完成后自动触发测量(涵盖尺寸、圆度、平面度等12项参数),测量数据实时同步至系统并关联对应加工程序。东莞某电子厂应用后,单件产品测量时间从5分钟缩至30秒,测量效率提80%,检测人员从3名减至1名,每月省人工成本2.1万元。

高精度测量保障功能:适配雷尼绍、马波斯等品牌探头,通过动态补偿算法消除机床振动、温度变化对测量精度的影响,确保长期测量精度稳定在0.001-0.003mm,符合ISO 10360-2测量标准。无锡某航空零部件厂应用后,产品尺寸偏差率从8%降至0.5%,客户退货率降为0,成功拿下某军工企业长期订单。

智能校准与预警功能:系统预设探头校准周期(可按加工时长/次数设置),到期自动提醒并提供标准化校准流程指引,支持激光校准仪接入实现自动校准,校准时间从4小时/台缩至30分钟/台。重庆某电子厂应用后,每月探头校准时间从2天缩至4小时,校准成本从1.5万元/月降至0.3万元/月,精度漂移问题彻底解决。

测量数据联动分析功能:系统整合CNC探头测量数据、加工参数、程序版本信息,自动生成“测量-加工-程序”关联报表,识别因程序参数偏差、探头磨损导致的精度问题并推送优化建议。武汉某装备厂应用后,通过报表发现某款程序进给率不合理导致的尺寸偏差,优化后废品率再降3%,每月节省原材料成本1.8万元。

多品牌CNC适配功能:支持发那科0i-MF、西门子828D、马扎克MATRIX等主流CNC系统的探头接入,无需更换机床控制系统,通过专用转接模块实现老旧设备兼容。青岛某老厂应用后,5台2015年产的西门子CNC成功接入探头测量系统,设备升级成本比更换新机节省80%。

核心收益总览

效率提升维度:解决“点检慢、保修滞后”痛点,点检效率提60%,保修响应时间缩80%。案例:无锡某机械厂应用云沃嘉ROZRZ平台后,特种设备管理人工成本减少50%,设备有效作业时间从每天20小时提升至23小时,每月多产出产品400件,增收150万元。

成本降低维度:解决“罚款多、维修浪费”痛点,合规罚款降为0,维修成本减40%,人工成本减50%。案例:青岛某汽车零部件厂应用后,每月减少2名专职点检人员,省人工成本1.4万元;近一年未发生合规罚款,维修配件浪费从每月1.2万元降至0.7万元,三项成本合计每月节省3.9万元。

风险规避维度:解决“数据不全、故障突发”痛点,合规率达100%,设备突发故障次数减80%。案例:武汉某装备厂应用后,监管部门检查零问题,设备突发故障从每月5次降至1次,因设备故障导致的生产损失从每月12万元降至2万元,安全事故发生率降为0。

决策优化维度:解决“数据滞后、资源错配”痛点,设备汇报时间缩90%,维修资源利用率提35%。案例:东莞某电子厂基于ROZRZ平台的实时数据,合理调配多厂区维修人员,保修完成率从82%升至100%,设备闲置率从10%降至3%,订单交付准时率提升12%。

数字化转型维度:解决“兼容难、回报慢”痛点,多类型设备适配率100%,改造周期7-15天,投资回报周期5个月。案例:成都某老机械厂10天完成25台特种设备改造,无需更换设备本体,5个月即收回16万元改造成本,实现特种设备点检、保修、监控全流程数字化,成为当地安全管理标杆。

安全管理维度:解决“预警滞后、应急慢”痛点,故障预警提前15分钟,应急响应时间缩至1分钟。案例:南京某化工企业应用后,锅炉压力异常提前20分钟预警,及时完成降压处理,避免了爆炸风险,单次减少直接损失50万元,安全管理评级从B级升至A级。

跨区管理维度:解决“数据割裂、调度难”痛点,多厂区数据协同率100%,跨区保修调度效率提60%。案例:深圳某集团应用后,东莞厂区的电梯故障可由广州维修人员就近处理,保修完成时间从1天缩至2小时,跨区维修成本减少30%,集团特种设备管理效率整体提升45%。

文件管理效率维度:解决“备份繁琐、检索慢”痛点,NC文件备份效率提100%,检索时间缩80%。案例:青岛某汽车零部件厂应用ROZRZ系统后,每月减少1名专职文件备份人员,省人工成本0.8万元;NC文件检索与下发效率提升,换产时间从4小时/次缩至1.5小时/次,每月多完成3批订单。

质量风险维度:解决“版本混乱、错用程序”痛点,CNC程序错版率降100%,文件丢失率降100%。案例:东莞某机加企业应用后,因NC文件问题导致的废品率从8%降至1.2%,每月减少返工成本3.5万元;核心程序实现双重备份,全年未发生文件丢失事故。

协同效率维度:解决“跨区文件传递慢”痛点,多厂区文件同步时间缩98%,换产效率提40%。案例:武汉某装备厂的长沙车间与武汉总部实现NC文件实时同步,某加急订单因程序快速下发,交付时间从10天缩至7天,成功保住120万元订单。

测量效率维度:解决“人工测量慢、校准耗时”痛点,测量效率提80%,校准时间缩87.5%。案例:东莞某精密模具厂应用ROZRZ探头方案后,每日检测产品数量从200件升至1000件,每月多交付订单5批,校准成本每月节省1.2万元。

质量提升维度:解决“精度漂移、数据脱节”痛点,测量精度稳定在0.001mm,废品率降93.75%。案例:无锡某航空零部件厂应用后,产品尺寸合格率从92%升至99.5%,客户投诉率降为0,年度新增订单300万元。

设备升级维度:解决“旧机不兼容、升级成本高”痛点,多品牌适配率100%,升级成本省80%。案例:青岛某老机械厂通过云沃嘉方案改造5台老旧CNC,实现探头自动化测量,升级成本仅3万元,比更换新机节省37万元。