在新能源储能领域,固态钠金属电池一直被寄予厚望 —— 它成本更低、资源更丰富,是后锂离子电池时代的核心候选技术。但多年来,界面不稳定、依赖高压夹紧、空气敏感这三大 “拦路虎”,让它始终难以走进现实应用。

直到近期,《Nature Communications》刊登了一项来自中科院大连化物所、加拿大滑铁卢大学等团队的联合研究,提出了一种电引发界面修复策略,直接破解了这些难题。无需外部压力,电池就能实现超 1000 次稳定循环,甚至 Ah 级软包电池也能轻松驾驭。今天,我们就来拆解这项让固态钠电池 “落地” 更进一步的关键技术。

*本文只做阅读笔记分享*

一、固态钠电池为啥 “难出圈”?

要理解这项技术的价值,得先明白传统固态钠电池(尤其是无机电解质体系)的 “痛点” 有多致命:

1. 没高压,界面就 “分家”

固态电池的电解质和电极都是固体,不像液态电池那样能靠电解液 “浸润” 维持接触。为了让两者贴紧,行业通常要施加250MPa 以上的高压夹紧力—— 相当于给电池盖上 “千斤石”。可这样一来,不仅增加了设备成本,还会让本身脆性的无机电解质产生更多微裂纹,越压越容易坏。

2. 一遇空气,性能就 “跳水”

无机电解质(比如常用的氧化物)和钠金属都特别 “怕空气”:暴露在空气中,电解质表面会生成碳酸钠、氢氧化钠等 “疏钠层”,阻碍钠离子传输;钠金属更夸张,2 小时就会从银白色变成白色粉末,完全失去活性。这给电池生产、储存和使用都带来了极大挑战。

3. 枝晶 + 裂纹,循环 “死得快”

充电时,钠金属容易形成 “枝晶”—— 像小树枝一样的凸起会刺穿电解质,引发短路;循环过程中,电极体积变化还会加剧电解质裂纹扩展,双重打击下,传统电池往往几十次循环就报废。

二、核心突破:电引发聚合的 “界面自愈术”

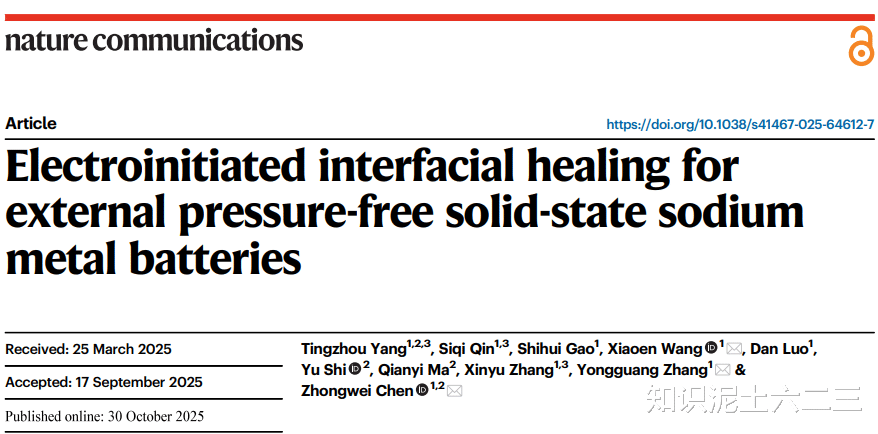

针对这些问题,研究团队提出的电引发加速聚合(EAP)策略,就像给电池装了一套 “自愈系统”。核心原理很简单:用带电的界面修复胶水(IMG)微滴,在电场作用下快速填充电解质与电极间的空隙,形成稳定的保护界面。

具体来看,这项技术实现了三大 “反常识” 改善:

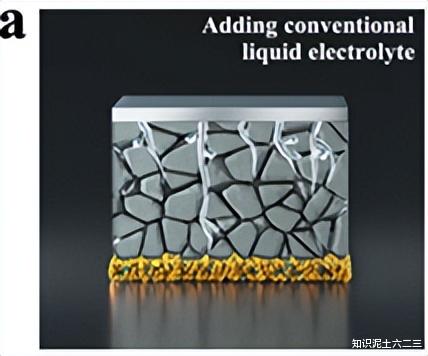

1. 15 分钟完成修复,效率提升 21.4 倍

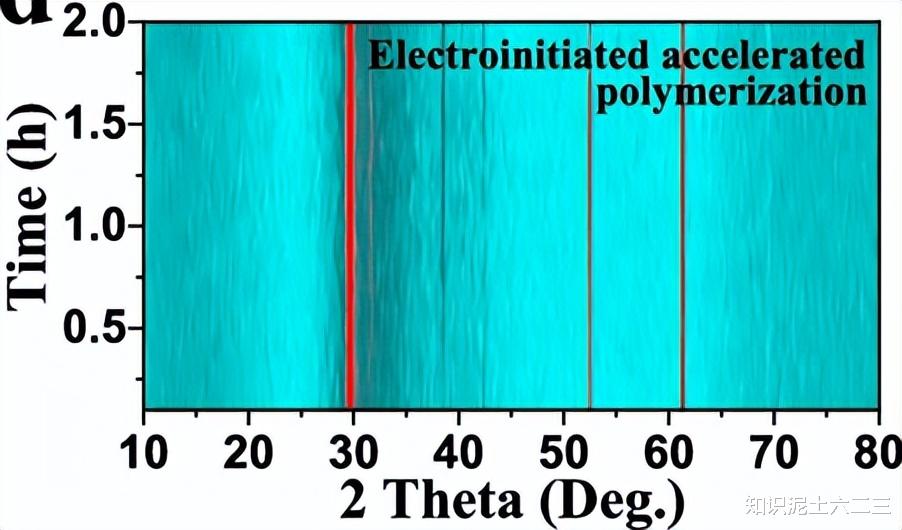

传统修复方法靠空气里的微量水分引发聚合,要 321 分钟才能完成;而 EAP 策略通过电喷雾产生带电 IMG 微滴(主要成分是氰基丙烯酸乙酯单体),在 15-20kV 高压电场下,15 分钟就能完成聚合。

更关键的是 “电润湿效应”:电场改变了微滴的界面张力,让它的接触角从 63.1°(传统滴涂)骤降到 10.5°。就像水滴落在海绵上一样,IMG 微滴会主动渗透并填充电解质表面的裂纹和空隙,形成无死角的致密涂层。

2. 无压力也能稳跑,1000 次循环不衰减

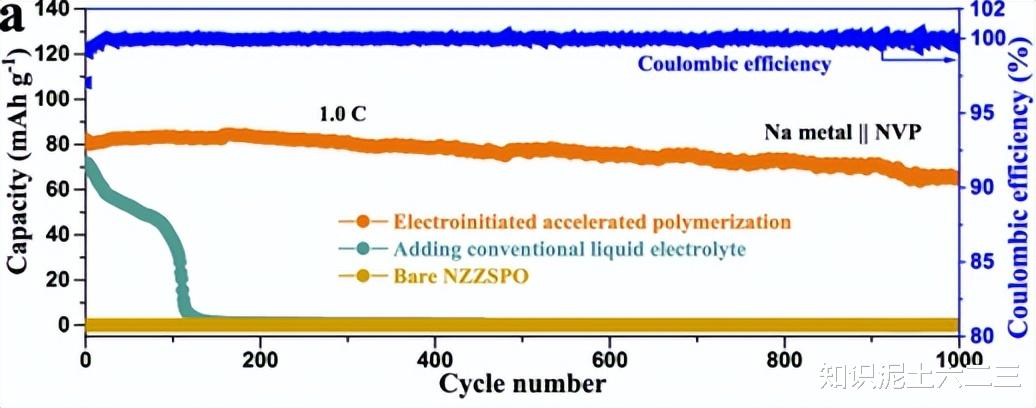

修复后的电池完全摆脱了对高压的依赖!在 1.0C 倍率(1 小时充满 / 放空)下,纽扣电池能稳定循环 1000 次,库仑效率高达 99.97%—— 要知道,传统液态电解质电池 68 次循环就会短路失效。

秘诀在于聚合后的界面层:它的杨氏模量达到 7.29GPa,是传统 SEI 层(固态电解质界面)的 10 倍,既能像 “铠甲” 一样挡住钠枝晶,又能缓冲体积变化带来的应力,避免裂纹产生。

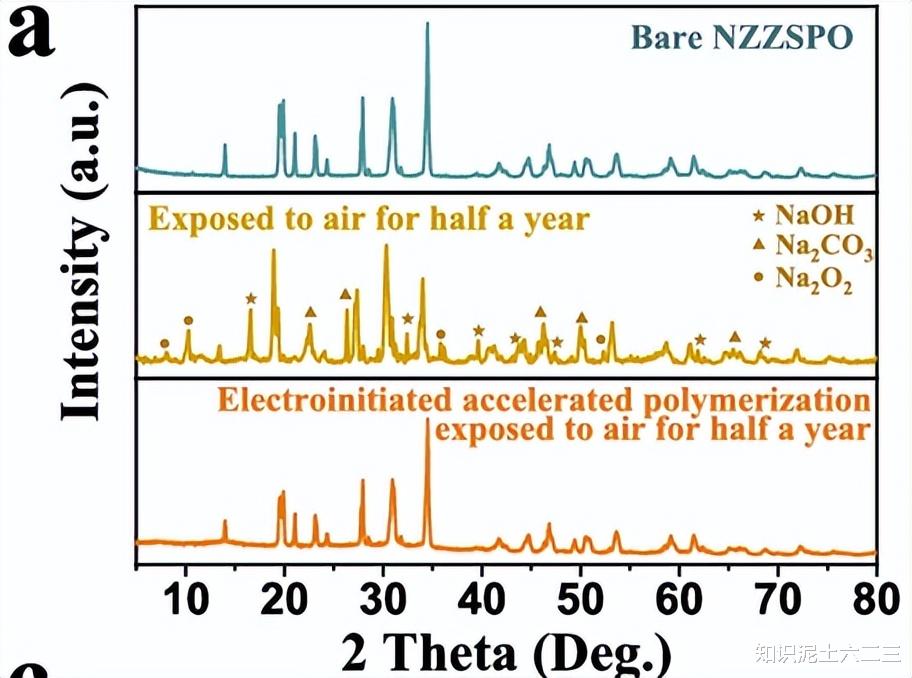

3. 半年暴露在空气,性能不变

通过 IMG 涂层的保护,电池的 “抗氧能力” 直接拉满:

无机电解质(NZZSPO)在空气中放半年,X 射线衍射显示没有任何疏钠层生成;

钠金属经处理后,暴露 5 小时仍保持银白色金属光泽,XRD 图谱无明显变化;

就算把钠箔一半涂 IMG、一半裸露,裸露部分会变得坑坑洼洼,涂 IMG 的部分却完好无损。

三、性能实测:从纽扣电池到 Ah 级软包,全场景覆盖

实验室数据亮眼还不够,这项技术的实用性更体现在不同形态电池的表现上:

1. 满足汽车级需求:临界电流密度达 6.8mA・cm⁻²

临界电流密度(CCD)是衡量电池快充能力的关键指标 —— 数值越高,快充性能越好。研究中,EAP 处理的电池 CCD 达到 6.8mA・cm⁻²,是传统液态电解质体系(0.8mA・cm⁻²)的 8.5 倍,完全满足美国 SAE、中国 GB 等汽车行业标准。

2. 高载量也能 hold 住:26.3mg・cm⁻² 载量,容量 retention 率 98%

正极活性物质载量越高,电池能量密度越大。当载量提升到 26.3mg・cm⁻²(是常规载量的 8 倍)时,电池仍能实现 2.16mAh・cm⁻² 的面容量,循环 100 次后容量 retention 率达 98%。而传统方法在高载量下,容量波动极大,根本无法稳定循环。

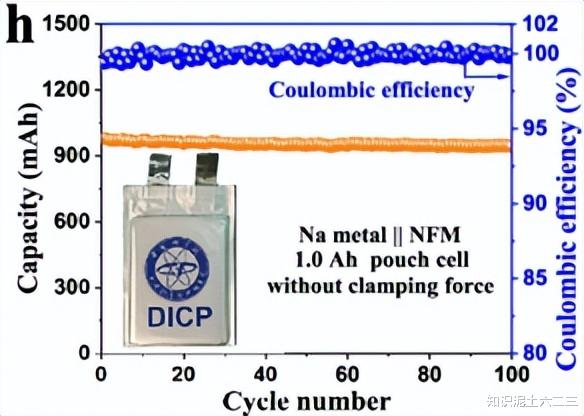

3. 软包电池验证:1Ah 容量,100 次循环 retention 率 96.25%

最让人兴奋的是 Ah 级软包电池的表现:1.0Ah 的层压软包电池(尺寸接近手机电池),在 0.1C 倍率下循环 100 次,可逆容量达 979.3mAh,容量 retention 率 96.25%。这意味着,这项技术已经具备规模化生产的潜力,不是只停留在实验室的 “纸上谈兵”。

四、技术价值:固态电池 “降本增效” 的关键一步

这项研究之所以重要,不仅是因为性能突破,更在于它解决了固态电池商业化的核心瓶颈 ——降本与实用化:

成本降低:无需高压封装设备,简化了电池组装流程,大规模生产时能显著降低设备和工艺成本;

兼容性广:不仅适用于氧化物电解质(NZZSPO),对硫化物电解质(NaPSCl)同样有效,为不同体系的固态电池提供了通用解决方案;

场景适配:1000 次循环稳定性满足消费电子、储能电站需求,Ah 级软包电池则为电动汽车应用打下基础。

正如研究团队在论文中所说:“这项策略通过界面工程,让固态钠电池在无压条件下实现了高能量密度与长循环的统一,为大容量固态电池的规模化生产打开了大门。”

结语

从依赖高压到无压运行,从几十次循环到 1000 次稳定,从怕空气到抗腐蚀 —— 这项电引发界面修复技术,用 “精准解决痛点” 的思路,让固态钠电池离现实应用又近了一大步。

参考文献:

Yang, T., et al. Electroinitiated interfacial healing for external pressure-free solid-state sodium metal batteries. Nat Commun 16, 9613 (2025).