一、引言

在粮食加工、塑料制造、金属抛光、煤炭开采等工业领域,可燃性粉尘的存在极为普遍。这些粉尘在特定浓度范围内,遇火源易引发爆炸事故,而电气设备作为工业生产中的核心动力与控制单元,其运行过程中可能产生的电火花、高温表面等,正是诱发粉尘爆炸的重要风险源。因此,专为可燃性粉尘环境设计的电气设备,成为防范粉尘爆炸、保障生产安全的关键环节。深入了解这类设备的特性、标准与应用要点,对工业安全管理具有重要意义。

二、可燃性粉尘环境的风险特性与设备需求

(一)可燃性粉尘环境的风险特点

可燃性粉尘环境的爆炸风险主要源于粉尘的物理特性与环境条件的叠加。一方面,粉尘颗粒细小(通常直径小于 75μm),比表面积大,与空气接触充分,一旦达到爆炸浓度下限(如小麦粉尘约 10g/m³、铝粉约 35g/m³),易形成爆炸性混合物;另一方面,粉尘堆积后若被气流扬起,可能引发二次爆炸,且爆炸威力远大于初次爆炸,破坏力极强。此外,部分粉尘(如硫磺粉尘、煤尘)还具有自燃性,进一步增加了环境风险。

(二)电气设备的特殊需求

针对上述风险,可燃性粉尘环境用电气设备需满足两大核心需求:一是杜绝点火源,需通过结构设计、材质选择等方式,避免设备运行中产生电火花、电弧或高温表面引燃粉尘;二是适应粉尘环境,需具备良好的防尘性能,防止粉尘进入设备内部导致短路、过热,同时能承受粉尘堆积带来的物理与化学影响(如腐蚀、磨损)。

三、可燃性粉尘环境用电气设备的核心分类

根据国际标准(如 IEC 61241 系列)及我国国家标准(GB 12476 系列),可燃性粉尘环境用电气设备主要按防爆原理分为以下几类,不同类别适用于不同风险等级的粉尘环境:

(一)粉尘防爆型(Ex t)

这是目前应用最广泛的类别,通过 “限制表面温度 + 粉尘隔离” 实现防爆。设备外壳采用高强度材质,能阻止粉尘进入内部,同时将外壳表面温度控制在粉尘引燃温度以下(需匹配粉尘的温度组别,如 T11-T16)。根据防护能力差异,又可分为:

tD 型:适用于 21 区(粉尘云偶尔出现)和 22 区(粉尘层堆积,可能被扬起形成粉尘云),外壳需通过防尘试验和温度测试,确保在粉尘覆盖状态下仍能安全运行,常见于粮食仓储的通风设备、塑料加工的搅拌电机。

tE 型:专为 22 区设计,防护要求略低于 tD 型,主要用于粉尘层堆积但粉尘云出现概率极低的场景,如面粉厂的输送带控制箱。

(二)本质安全型(Ex ia/ib D)

通过限制电路能量实现防爆,确保设备在正常运行或故障状态下,产生的电火花、热效应均不足以引燃可燃性粉尘。这类设备体积小、重量轻,无需厚重外壳,适用于 20 区(粉尘云持续存在或长期存在)、21 区的信号传输与控制回路,如粉尘浓度检测仪的传感器、自动化系统的控制模块。其中,ia 型可用于 20 区,ib 型仅适用于 21 区。

(三)浇封型(Ex ma/mb D)

将设备的电路或部件用环氧树脂等绝缘材料浇封,形成密封结构,阻止粉尘进入并隔绝点火源。适用于 20 区、21 区、22 区的小型电气元件,如指示灯、按钮开关,尤其适合潮湿或有轻微腐蚀的粉尘环境(如化肥生产车间)。

(四)正压型(Ex p D)

通过向设备外壳内通入洁净空气或惰性气体,维持壳内正压,阻止外部粉尘进入。适用于 20 区、21 区的大型电气设备,如高压电机、配电柜,需配备压力监测与补气系统,确保壳内压力稳定(通常高于环境压力 50-100Pa),常见于铝粉加工的大型生产线。

四、可燃性粉尘环境用电气设备的关键技术要求

(一)温度控制要求

设备需匹配可燃性粉尘的温度组别,不同粉尘的引燃温度差异极大(如木粉引燃温度约 220℃,铝粉约 590℃),对应的设备表面温度限制严格:

T11 组:设备最高表面温度≤215℃(适用于引燃温度≥220℃的粉尘,如木粉);

T12 组:≤160℃(适用于引燃温度≥165℃的粉尘,如面粉);

T13 组:≤120℃(适用于引燃温度≥125℃的粉尘,如硫磺粉);

T14 组:≤85℃(适用于引燃温度≥90℃的粉尘,如某些树脂粉尘);

T15 组:≤75℃(适用于引燃温度≥80℃的粉尘,如有机染料粉尘);

T16 组:≤60℃(适用于引燃温度≥65℃的粉尘,如某些医药中间体粉尘)。

(二)防尘与密封要求

设备外壳的防护等级需达到 IP54 及以上(IP 代码中第一位数字 “5” 表示防尘,第二位 “4” 表示防溅水),关键部位(如接线端子、轴承)需采用双重密封结构(如密封圈 + 密封胶),防止粉尘渗入导致设备故障。对于 20 区设备,防护等级需提升至 IP65(完全防尘,防喷水)。

(三)材质与结构要求

外壳材质需具备耐高温、抗磨损、耐腐蚀特性,常用材质包括:

不锈钢(304/316L):适用于有腐蚀的粉尘环境(如化工粉尘),能承受高温与机械冲击;

压铸铝合金(ADC12):适用于无腐蚀的干燥粉尘环境(如粮食粉尘),重量轻且加工性好;

工程塑料(PA66 + 玻纤):适用于低温度、低冲击的场景(如控制按钮),绝缘性能优异。

此外,设备的连接部位(如螺栓、卡扣)需采用防松设计,避免粉尘振动导致结构松动。

五、设备选型、安装与维护的核心要点

(一)科学选型:匹配环境风险等级

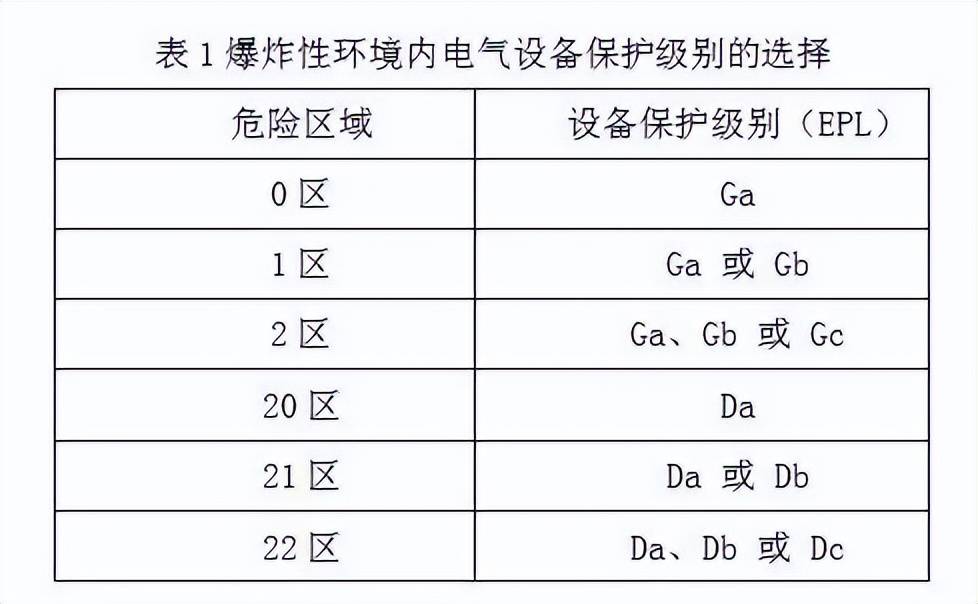

选型需先明确粉尘环境的分区(20 区、21 区、22 区)与粉尘特性(引燃温度、导电性),再对应选择设备类型与参数:

20 区:优先选择本质安全型(ia D)、浇封型(ma D)或粉尘防爆型(tD)设备,且温度组别需低于粉尘引燃温度至少 5℃;

21 区:可选择粉尘防爆型(tD)、正压型(p D)或本质安全型(ib D)设备,需确保设备在粉尘云偶尔出现时仍能稳定运行;

22 区:粉尘防爆型(tE)、浇封型(mb D)设备即可满足需求,重点关注设备的防尘性能与表面温度。

例如,铝粉加工车间(21 区,铝粉引燃温度 590℃,对应 T16 组),应选择 tD 型、温度组别 T16 的电机,避免使用普通电机。

(二)规范安装:避免施工隐患

安装过程需严格遵循防爆规范:

设备安装位置需远离粉尘堆积区(如设备上方避免有粉尘管道接口),且周围预留足够散热空间(至少 30cm);

接线时需使用专用防爆接线盒,导线绝缘层需耐温(≥125℃),且接线端子需拧紧,防止接触不良产生电火花;

正压型设备的补气管道需连接洁净气源(如压缩空气需过滤除油),并设置压力报警装置,确保断气时能及时停机。

(三)定期维护:保障长期安全

粉尘环境中,设备维护的核心是 “防粉尘堆积、查隐患故障”:

日常检查:每日清理设备表面粉尘(需使用防静电工具,如铜制刷子),检查外壳是否有破损、密封件是否老化;

定期检测:每季度检测设备表面温度(使用红外测温仪),确保不超过温度组别限制;每半年对正压型设备的压力系统、本质安全型设备的电路电阻进行校验;

故障处理:发现设备异常(如异响、过热)时,需先切断电源,在粉尘清理干净后再检修,严禁带电操作或在粉尘云存在时开盖维修。

六、典型事故案例与安全启示

某饲料加工厂曾发生粉尘爆炸事故,原因是车间 21 区的输送带电机(普通电机,无粉尘防爆设计)运行中轴承过热,表面温度达 320℃,引燃周围飞扬的饲料粉尘(引燃温度 280℃),进而引发粉尘云爆炸,造成设备损毁与人员受伤。事后分析显示,若当初选用 tD 型、温度组别 T12(≤160℃)的粉尘防爆电机,即可避免此次事故。

这一案例表明,可燃性粉尘环境用电气设备的 “选、用、护” 任一环节缺失,都可能引发严重后果。企业需摒弃 “普通设备加防尘罩即可防爆” 的错误认知,严格按照标准选用专用设备,并建立全生命周期的安全管理体系。

七、总结与展望

可燃性粉尘环境用电气设备是粉尘防爆安全的 “第一道防线”,其设计、选型与管理直接关系到工业生产的安全稳定。随着粉尘防爆标准的不断完善(如 GB 12476.1-2021 的更新),以及智能化技术的融入(如带温度、压力实时监测的智能防爆设备),未来这类设备将更具安全性、可靠性与便捷性。

对于企业而言,需从 “被动防护” 转向 “主动防控”:一方面加强员工培训,提升对粉尘防爆设备的认知与操作能力;另一方面引入粉尘浓度监测、设备状态预警等智能化系统,实现 “设备状态实时监控、风险隐患提前处置”。只有将设备管理与环境防控深度结合,才能真正筑牢可燃性粉尘环境的安全防线。