很多工厂搞数字化转型,都陷入一个误区:

以为把MES、APS、QMS、PLM、EMS、SCADA……这些系统买齐了,生产就能自动变顺。

结果钱花了不少,问题反而更多:

计划和车间脱节,研发改了图纸车间还在按旧版生产,质量出了问题查不到根源,能耗成本还是一笔糊涂账。

你是不是也踩过这样的坑?

其实不是系统没用,是没搞懂它们的核心逻辑:

MES、APS、QMS、PLM、EMS、SCADA这6个系统不是孤立的工具,而是环环相扣的生成协同体系,缺了任何一个环节的联动,都只会越用越乱。

今天我就把每个系统的作用、用法和避坑点拆透,不管是老板还是生产经理,都能直接用。

一、MES:制造执行系统

先聊MES,车间天天用,班组长、操作工、质检员都离不开。

1、MES针对的痛点

你工厂是不是也这样:

工人做完活靠手写记录,产量、工序进度记不全还易错,车间主任想知道哪道工序卡壳,得挨个问,等弄清楚半天过去了?

MES就解决这个问题。说白了,它把车间生产过程数字化:

工人扫个码就能报工,产量、良率、耗时实时记录;

每台产品的生产时间、用料、加工设备、操作人员都能追溯,出质量问题不用翻纸质记录,系统一查就找得到根源。

2、注意点

别搞复杂表单,一线工人没时间填。简单扫码、选选项就行。

数据要自动同步,不用人工二次录入。

更关键的是必须和其他系统打通,计划变了MES要及时收到通知,不然就是信息孤岛。

我见过一家电子组件厂,之前MES和APS没联动,车间设备故障没法执行计划,没及时反馈导致订单延期。

后来打通数据,异常实时同步,计划员马上调整,效率直接提升30%。

二、APS:高级计划与排程

APS主要是计划员、生产经理在用。

1、APS的作用

用过来人的经验说,以前很多工厂排计划全靠拍脑袋决定,结果呢?

要么排太满,工人设备连轴转也完不成;

要么排太松,资源浪费;

来了急单手忙脚乱,不知道怎么调整不影响其他订单。你是不是也遇过这种两难?

APS核心就是自动算、快速调:

根据设备产能、人员数量、物料到料时间、订单优先级,自动算出最优计划。

每天该生产什么、用哪台设备、谁来操作,安排得明明白白。

来了急单、设备故障或物料延迟,一键重排。还能显示调整影响,比如哪个订单会延期、要协调哪些资源。

2、但这里有个关键

别追求100%精准,工厂生产变数多,计划要留缓冲时间。

而且APS必须基于真实产能数据,比如设备实际运行时长、工人技能水平,不然计划就是空中楼阁。

三、QMS:质量管理系统

这个系统是管质量的,质检员、质量经理、生产主管都离不开。

1、QMS的用处

说实话,以前工厂查质量太被动:

产品做出来才发现不合格,要么返工要么报废,浪费大量成本。

检验记录还是纸质的,易丢易错,想查哪个批次出问题,翻一堆台账也查不清。

这种事后补救,你工厂是不是也经历过?

QMS的作用就是把质量管控提前、抓实。

从原材料来料检验,到生产工序检验,再到成品出厂检验,每一步都记录;

不合格产品要标原因,是物料问题、设备参数错了还是操作不当;

发现问题直接分配责任人,跟踪整改进度,形成发现-整改-复查闭环。

2、怎么用好QMS?

用QMS时检验标准写直白,别用专业术语,质检员一看就懂。

还记得一开始提到的MES吗?

两者必须联动,生产中发现不良品,马上通知车间调整,避免更多不合格品。

四、PLM:产品生命周期管理

再说说PLM,很多工厂数字化出问题,根源就是它没用好。它管产品数据,研发、工艺员、生产主管都要用。

1、PLM针对的痛点

最近我发现,不少工厂都有这困扰:

研发改了图纸,车间没收到还按旧图生产;

工艺文件传递慢,生产都开始了工艺还没定;

BOM表错了,生产按错清单领料,做出来的产品没法用。这些问题是不是让你头疼?

PLM就是帮工厂统一数据、同步更新。

让所有部门用同一个版本的图纸和工艺文件,研发修改后系统自动通知相关部门,不用人工传递;

BOM表从研发到生产领料全程一致,谁改了、改了什么都有记录;

研发的质量要求、工艺参数,能直接转化为QMS检验标准和MES生产参数,不用二次录入。

2、具体怎么做?

我一直强调,研发和生产一定要一起审核BOM表。很多工厂错就错在BOM不准,漏零件、写错规格,后续生产全乱。

还有一点,文件要支持移动端查看,车间工人现场扫码就能看图纸、工艺,不用跑办公室。

五、EMS:能源管理系统

聊到EMS,有些工厂觉得不重要,但用过来人的经验说,做好能耗管理,省的都是纯利润。它管能源,设备管理员、车间主任、财务都能用。

1、EMS的价值

你是不是也这样?

只知道每月交多少水电费,不知道哪台设备耗电多、哪个时间段能耗高,更不知道每个产品的能耗成本?

想节能都找不到方向,只能靠关灯关设备的表面功夫?

EMS的作用就是实时监控、精准核算,上面的问题它都能解决。

还能自动分析能耗趋势,比如设备能耗突然升高,系统会报警提醒维修;

把能耗成本分摊到每个产品、订单,清楚生产一个产品要花多少能耗钱,方便成本控制。

2、怎么用?

不过话说回来,用EMS别只看总能耗,要分到具体设备和产品才能找到节能点。

要和下面提到的SCADA联动,能耗异常时,结合设备状态分析原因,是老化还是操作不当。

有家化工产品厂,用EMS后发现某反应釜能耗比同类设备高30%,检查是密封件老化,更换后每月省电费好几万。找到根源,节能就是这么简单。

六、SCADA:数据采集与监视控制系统

最后说SCADA,负责设备数据采集和监控,使用对象大部分是设备管理员、操作工、维修人员。

1、SCADA的作用

以前工厂想知道设备状态,是不是得工人现场看?

设备是否运行、参数正常与否、有没有故障,都要人工记录,麻烦还易遗漏,等发现故障已经影响生产。

这种被动局面,你是不是也深有体会?

SCADA主要功能是自动采集、实时报警:

直接连接设备,自动采集温度、压力、转速等参数,不用人工记;

设备运行、停机、故障、维护状态,电脑上一眼看清;

参数超标或出故障,系统马上报警并通知维修人员,不用等工人发现,大大减少停机时间。

2、注意点

这里有些事项要提醒:

采集的数据要实用,别搞太多没用的参数,不然干扰判断;

报警要分级,设备停机这种重要故障优先通知,参数轻微波动可延后,别让维修人员被无关报警淹没。

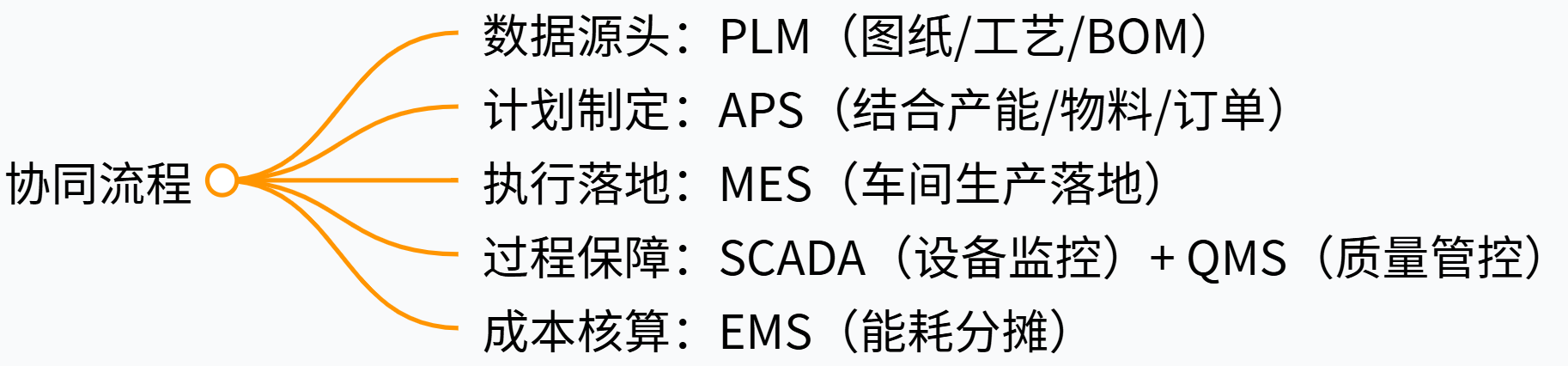

6大系统协同,才是数字化转型的关键

聊完这6个系统,你该发现它们不是孤立的,是协同整体:

少了任何一个环节,或数据不通,都会影响效率。

不过现在很多工厂虽然有了这 6 个系统,但数据散在各个平台,想看整体生产情况得翻好几个表格,效率太低。

我一直用FineBI这个数据智能工具把这些系统的数据整合起来,生产进度、设备状态、质量良率、能耗成本都能在一个看板上实时看。不用手动汇总,找问题、做决策都快多了。

工厂数字化转型,不是买了系统就完事,关键是让系统协同、数据打通。

这6个核心系统的逻辑搞懂了,生产效率、质量、成本都会有质的提升。