在智能制造的推进浪潮中,不少工厂产线已实现主体工序的自动化,却往往在零件摆盘这一末端环节遭遇效率瓶颈。尤其是压敏电阻这类微型精密电子元件,人工摆盘不仅速度迟缓,一致性也难以保障,成为制约整体产能提升的隐性短板。引入专业的整列设备,正是打通数字化产线最后一公里的关键举措。

首先是效率难以匹配。一名熟练工每小时仅能完成几百个零件的摆放,而现代自动化产线的节拍可达每小时数万件,人工操作速度严重制约整线产出。

其次是精度无法保证。肉眼识别难以确保微型零件方向100%一致,特别是尺寸低于0.5毫米的元件,若不良品流入后续工序,将引发更大质量损失。

再者是人力成本持续走高。单条产线若配置5名摆盘工人,年度人力支出超过30万元,且面临招工困难、培训周期长等管理难题。

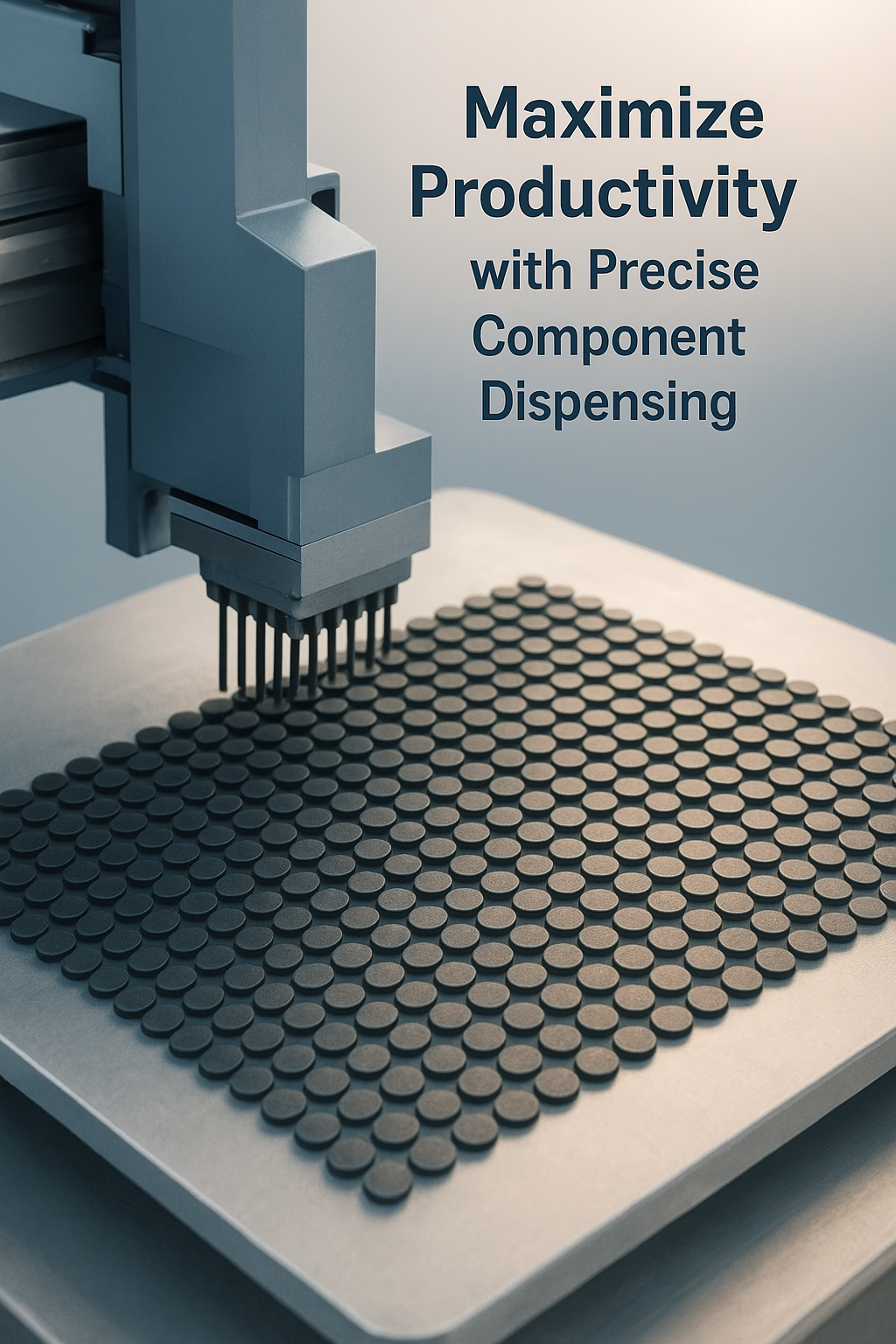

整列机作为自动化摆盘专用设备,通过三大步骤实现精密排列:振动理料环节利用精密控制的振动频率使零件有序分离并进入轨道;定制治具板则依据零件几何特征实现精准卡位,自动区分正反面与角度;智能检测系统可进行瑕疵筛查与计数,确保输出一致性。以压敏电阻为例,唯思特整列机可实现每分钟1000-1200件的稳定输出,精度超过99.9%,效率达到人工的10倍以上。

深耕行业20年的唯思特,其整列机在高附加值制造领域展现出显著竞争力:

技术层面具备高壁垒。专利级治具可稳定处理小至0.4毫米的异形件,模块化设计支持一机通用上百种产品型号,换产仅需更换治具板,5分钟内完成切换。

效率提升带来直接回报。标准机型3-5个月即可收回投资,单台设备可替代5-6名工人,年节省成本超25万元,并能与机械臂、传送带及MES系统无缝对接。

服务响应体现速度优势。从样品评估到方案输出仅需3天,东莞3000平方米生产基地实现5-10天快速交付,远低于行业平均30天周期。

品质保障构建长期信任。核心部件采用国际品牌配件,整机设计寿命超过10年,服务体系确保快速响应。

在多家行业领先企业的产线中,唯思特整列机已持续稳定运行超5万小时。其AI智能控制系统具备自主学习能力,可适应多品种小批量生产需求,为智能制造提供柔性化解决方案。