高精度模拟量采集模块(以16位为主流,兼顾24位超高精度场景)是工业自动化系统的“感知核心”,核心作用是精准捕捉生产过程中的物理量信号、设备状态信号,将其转换为数字信号后传输给PLC、工控机、DCS等控制单元,进而实现自动化调节、故障报警、质量管控,是打通“现场感知→数字分析→闭环控制”的关键组件,广泛应用于各类工业生产场景。

工业生产环境复杂(电磁干扰、温湿度波动、振动),且对“稳定性、精准度、实时性”要求极高,普通精度模块(8位、12位)无法满足需求:

1.精准控制需求:如化工反应温度需控制在±0.1℃、机械加工位移精度需±0.01mm,需模块捕捉微小信号变化;

2.数据可靠性需求:工业数据直接影响生产安全(如压力超限防爆)、产品质量(如配料比例),需模块过滤干扰、稳定输出;

3.多参数同步需求:生产线需同时监测温度、压力、流量、液位等多路信号,需模块支持多路同步采集,避免数据延迟;

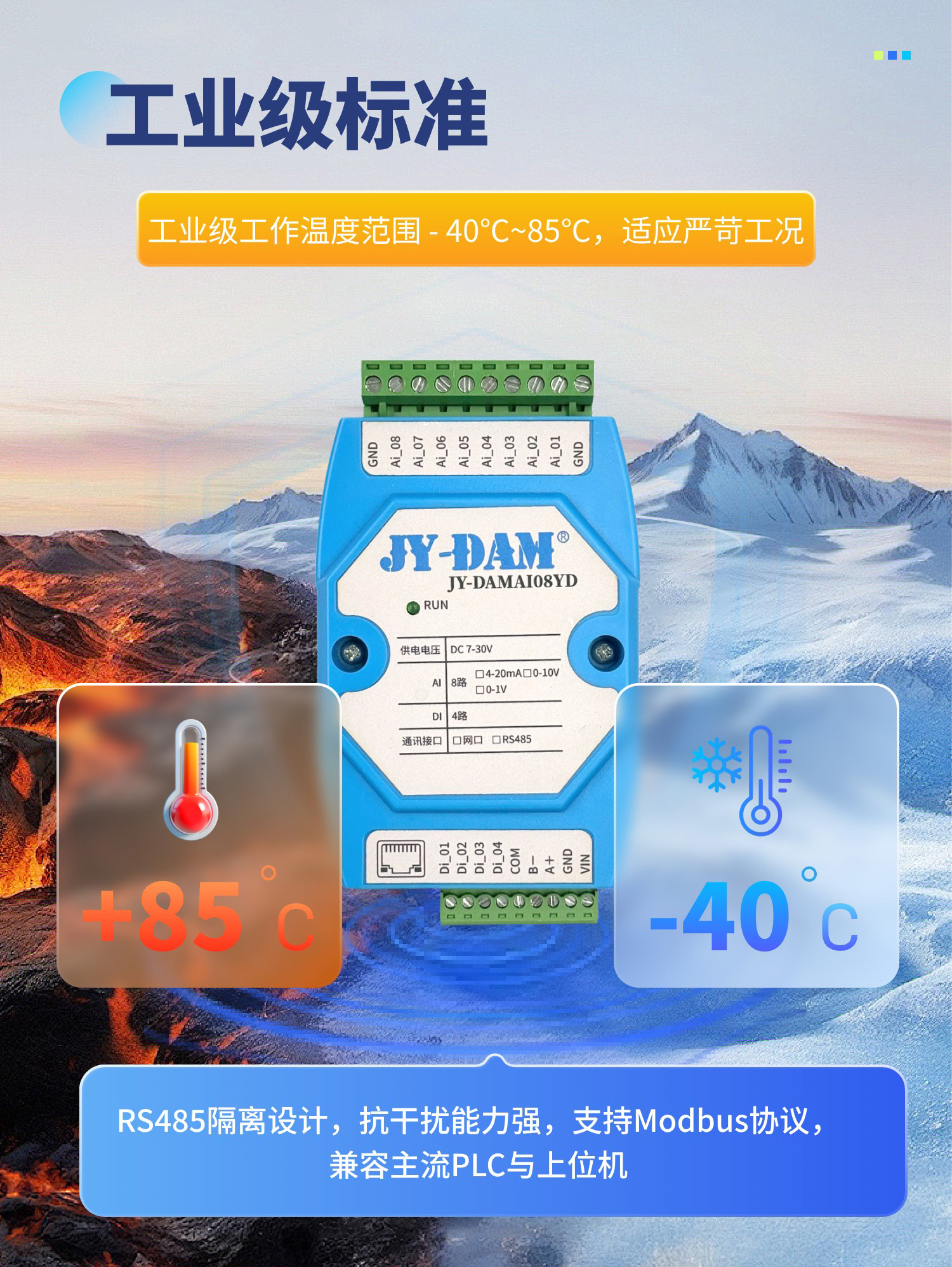

4.恶劣环境适配需求:需耐受-40℃~85℃宽温、电磁干扰(EMC)、粉尘潮湿,确保长期稳定运行。

高精度模块(16位及以上)通过高分辨率、强抗干扰设计、多路同步采集,完美匹配上述诉求,是工业自动化的刚需组件。

1. 生产过程参数监测与闭环控制

针对连续生产过程中的关键物理量,实现实时监测→自动调节→稳定达标的闭环控制,避免人工干预的滞后性和误差。

-化工/制药行业:反应釜温度(热电偶信号)、压力(4~20mA压力传感器)、液位(0~10V液位传感器)、配料流量采集;

- 工作逻辑:模块实时采集反应釜温度信号(精度±0.05℃),传输给DCS系统;若温度低于设定值(如80℃),DCS发送指令调节蒸汽阀门开度,升高温度;若高于设定值,启动冷却系统,确保反应温度稳定在±0.1℃范围内,避免产品批次不合格。

-食品/饮料行业:杀菌温度(PT100热电阻)、灌装压力、配料浓度采集。通过高精度温度采集,确保杀菌彻底(如121℃高温杀菌±0.5℃),同时避免温度过高破坏营养成分。

-塑料/橡胶行业:挤出机料筒温度(多路热电偶同步采集)、熔体压力采集。模块支持16路同步采集(每路精度16位),确保料筒各段温度均匀(±0.3℃),避免塑料熔体固化不均导致产品变形。

2. 工业设备状态监测与故障报警

通过采集设备运行时的振动、温度、电流、电压等信号,分析设备健康状态,提前报警故障(如电机轴承磨损、泵体泄漏),避免停机损失。

-电机状态监测:采集电机定子温度(PT100信号)、轴承振动加速度(0~5V振动传感器)、运行电流(4~20mA电流互感器)。模块实时采集振动信号(16位精度可捕捉0.01g的微小振动变化),传输给工业计算机;通过振动频率、温度趋势分析,若数值超过阈值(如振动>0.5g、温度>100℃),系统自动报警,提示维护人员检查轴承磨损情况,避免电机烧毁。

-泵/风机状态监测:采集泵体出口压力、电机电流、轴承温度。自动报警泵体泄漏(压力骤降)、叶轮磨损(电流异常升高),降低非计划停机时间(工业场景停机1小时损失可能达数万元)。

3. 智能制造与质量闭环管控

结合工业互联网、大数据分析,将采集到的高精度数据与生产质量关联,实现“数据追溯→工艺优化→质量提升”。

-机械加工行业:数控机床切削力(应变片信号)、刀具磨损量(位移传感器0~10V信号)、工件尺寸偏差(激光测距信号)采集。模块采集切削力信号(16位精度可捕捉0.1N的变化),若切削力突然增大(说明刀具磨损),系统自动提示更换刀具,或调整切削速度、进给量,避免工件尺寸超差(±0.01mm)。

-电子制造行业:SMT贴片工艺的焊膏温度(热电偶)、贴装压力(4~20mA压力传感器)采集。通过高精度数据追溯每一批次产品的生产参数,若出现质量问题,可快速定位是温度超标还是压力异常,优化工艺参数。

4. 能源监测与节能控制

采集工业能耗相关信号(电流、电压、功率、燃气流量、蒸汽压力),分析能耗趋势,实现节能优化。

-工厂配电系统:采集各生产线的电压(0~10V)、电流(4~20mA)、功率因数信号。模块通过RS485-Modbus协议将数据上传至能源管理平台,平台分析各时段能耗峰值,优化设备启停时间(如避峰用电),降低电费成本。

-中央空调/空压机系统:采集供水温度、回水温度、系统压力、空压机排气压力。根据温度和压力数据自动调节变频器频率,避免设备空载运行,节能率可达15%~30%。

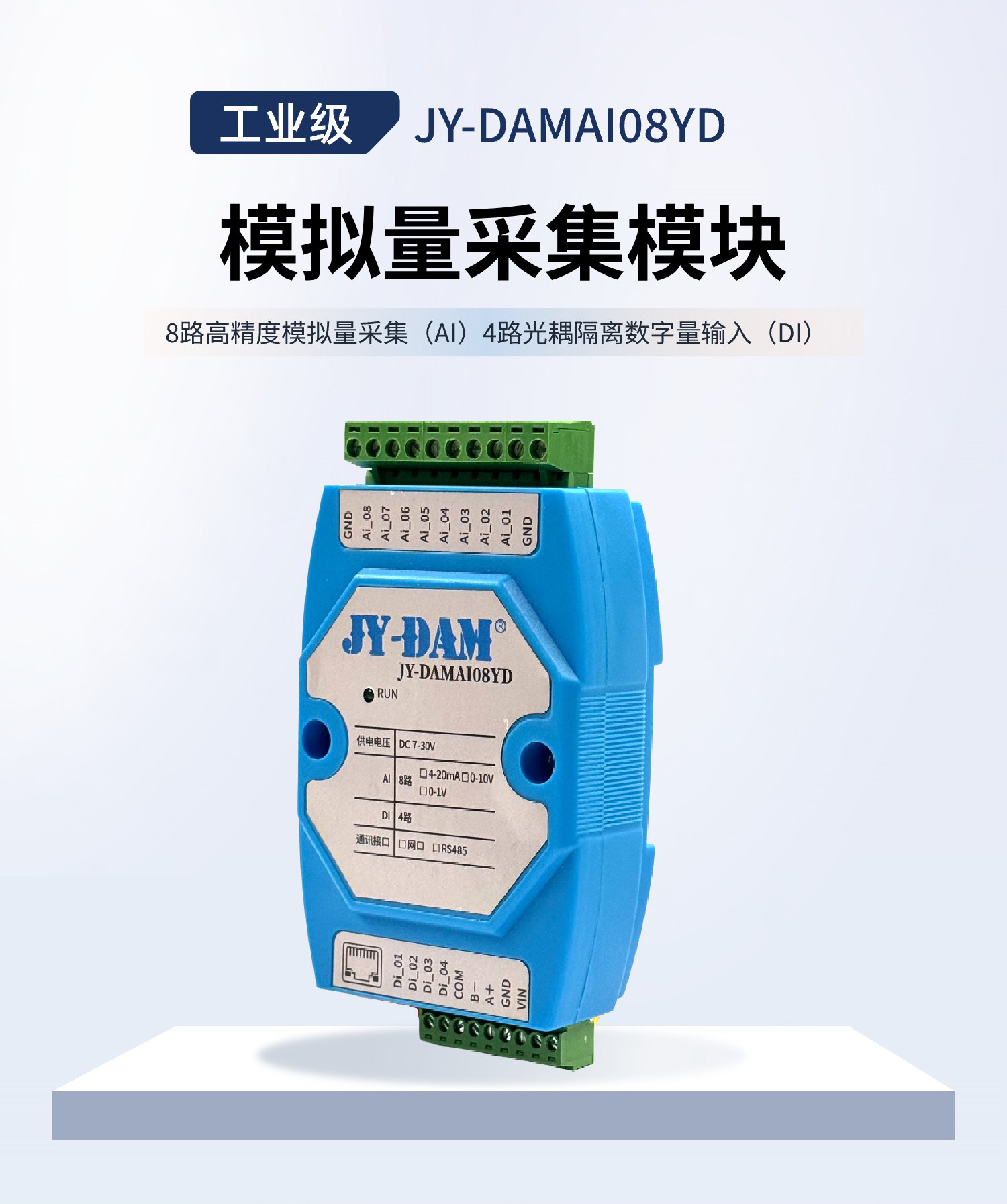

1. 信号兼容性:覆盖工业全类型模拟信号

- 支持电压信号(0~5V、0~10V、±5V、±10V)、电流信号(4~20mA、0~20mA);

- 支持热电偶(K、J、S型)、热电阻(PT100、PT1000、Cu50)信号,直接对接温度传感器;

- 支持应变片、桥路信号(部分高端模块),适配切削力、压力等力学信号采集。

2. 抗干扰设计:适应工业恶劣电磁环境

- 内置隔离电路(电源隔离、信号隔离),避免电磁干扰(如变频器、电机产生的干扰)导致信号失真;

- 内置数字滤波、滑动平均滤波算法,过滤高频噪声(如工业现场的电磁脉冲);

- 符合工业EMC标准(EN 55011、EN 55022),抗振动、抗粉尘、抗潮湿。

3. 同步采集与实时传输:满足闭环控制时效

- 支持多路同步采集(常见8路、16路、32路,同步误差≤1μs),确保多路参数时间戳一致;

- 通信接口支持工业标准协议:RS485-Modbus RTU(主流)、Ethernet/IP、Profinet、Modbus TCP、MQTT(对接工业互联网平台);

- 采集速率可调(10Hz~1kHz),满足高速生产场景(如流水线1000次/秒数据采集)。

4. 稳定性与扩展性:适配工业长期运行

- 宽工作温度范围(-40℃~85℃),适应车间、户外、机房等不同环境;

- 支持热插拔(部分模块),维护时无需停机;

- 可通过工业总线扩展采集通道(如通过RS485级联多个模块,扩展至128路),适配大型生产线。

1.精度匹配:普通工业监测选16位(满足±0.01%FS误差需求),科研级、超高精度场景(如微压力、微位移)选24位;

2.信号类型:根据传感器输出信号(电压/电流/热电偶/热电阻)选择模块输入类型,避免额外信号转换;

3.通道数量:按监测参数数量选择(预留20%~30%冗余通道,方便后期扩展);

4.通信协议:优先选择与PLC/DCS兼容的协议(如Profinet适配西门子、Ethernet/IP适配罗克韦尔、Modbus适配国产PLC);

5.环境适应性:户外/高温车间需选宽温(-40℃~85℃)、防护等级IP65以上的模块;

6.抗干扰能力:工业现场必须选带电源隔离、信号隔离的模块,避免电磁干扰。

高精度模拟量采集模块是工业自动化感知层的核心支柱,从化工、机械到电子、能源,几乎所有工业自动化场景都离不开,不仅是数据采集工具,更是工业生产质量与安全的“守护者”,是智能制造、工业互联网的基础组件。