车间物料流转的智慧革命,正由一家山东公司悄然引领。

在现代制造业车间里,许多管理者都面临这样的困境:眼看产线即将断料,物料却卡在跨车间运输的路上延误;贵重元器件人工搬运效率低、风险高;传统AGV定位跑偏、载重不足,最后沦为摆设。

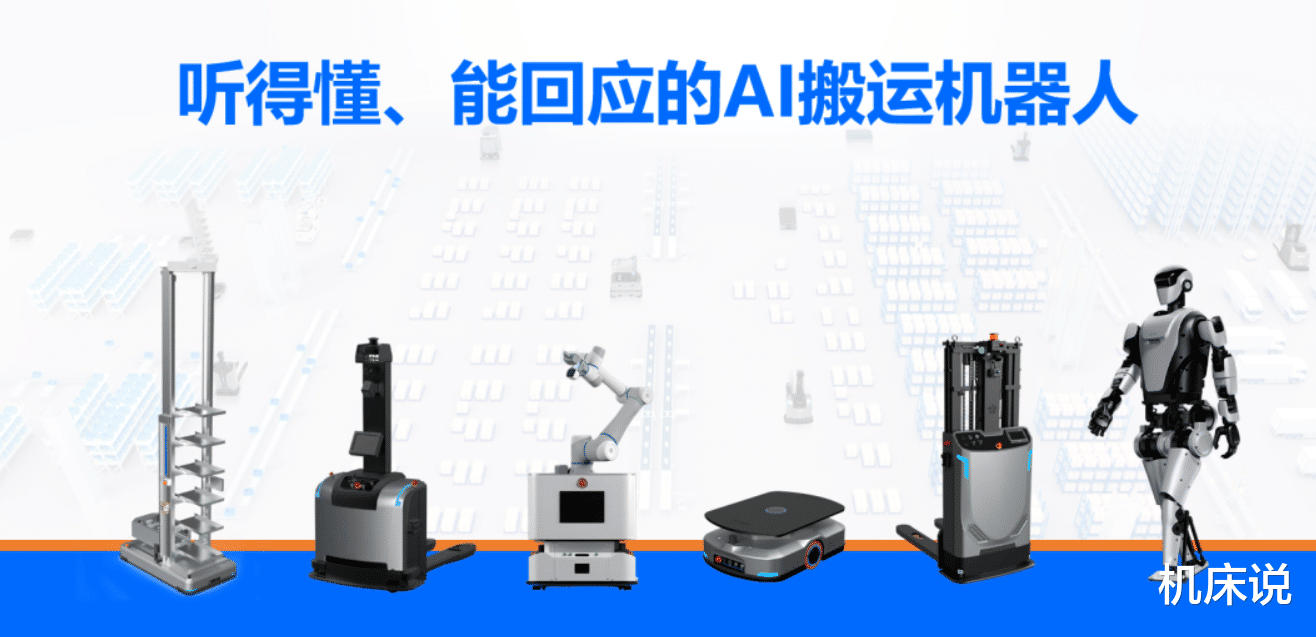

这些困扰制造业多年的物流效率瓶颈,正是万可工业科技(山东)有限公司发力的焦点。在2025年10月28日的发布会上,他们交出了自己的答案——具备自主思考能力的AI搬运机器人。

打破传统,从“机器”到“智能同事”的跨越

万可AI智能AGV搬运机器人不同于传统AGV(自动导引运输车),它实现了从“机器”到“智能同事”的跨越。这款机器人融合多模态大模型技术,具备手势识别和语音交互功能,支持“指哪搬哪”的直观操作,大幅降低使用门槛。

传统AGV往往需要脚本化操作,换线调整复杂且耗时。而万可的这款机器人拥有自主决策能力,能像同事一样协同作业,并通过复合机器人设计,集成机械臂与视觉识别模块,实现搬运、抓取和装配等多功能于一体。

这使得机器人不再是简单的执行工具,而是成为了生产线上可以灵活调配的“智能力量”。

精准智能,5mm高精度定位的技术突破

在精准度方面,万可AI搬运机器人实现了5mm高精度定位,采用双激光SLAM融合导航及3D视觉避障技术,即便在复杂动态车间环境中也能精准运行,规避偏位、碰撞风险。

对于生产精密元器件的电子厂,或者对配送精度要求高的汽车配件车间,这一特性极大降低了物料损坏风险。机器人还具备超长续航与强悍负载能力,可轻松胜任高频率搬运任务。

万可推出了多款机型以适应不同需求,如“小金刚”系列身形小巧,窄车间通道也能灵活转弯,激光SLAM导航无需在地上贴磁条,通电建图就能使用。

生态协同,软硬件一体化的解决方案

万可并非只提供单一产品,而是打造覆盖智能工厂全场景的生态体系。通过自研调度系统与AI数控机床同源开发,机器人可在机床加工完成后自动触发搬运指令,实现无缝对接。

软硬件全链条自主研发,确保了部署快捷、维护简便,真正做到“买完就能用”。 特别是与快工单生产管理系统的协同,解决了“信息不通”的老问题。

生产排程一出,快工单能直接给机器人发指令。生产计划员无需再到仓库喊人送料,系统确认排程后,机器人会自动去仓库取料并送至工位。

务实定价,为中小企业量身定制

对于中小企业而言,智能升级的最大障碍往往是成本。万可对此给出了超值方案:潜伏式机器人WK-400A标准版仅需3.98万元,地牛叉车机器人WK-1500A标准版5.98万元。

更重要的是,万可免费赠送价值7.5万元的AI调度系统、生产管理系统和仓储管理系统,以及远程培训和送货上门服务。 这种务实定价策略大幅降低了中小企业的智能升级门槛。

未来展望,工业智能化的新篇章

万可工业科技作为清峦福兴集团的重要组成部分,以数字化、智能化技术为核心,产品线涵盖五轴机床、柔性生产线等高端装备。 在院士和专家指导下,公司AI大模型人机对话技术处于行业领先地位。

此次发布AI搬运机器人,标志着工业具身智能2.0时代的开启。 万可正推动制造业从“每个工厂成为生态系统”的愿景向现实迈进。

未来已来。在第四次工业革命的浪潮中,万可AI搬运机器人正从“可选品”变为“必选品”,它不再是单纯的搬运工具,而是串联仓库、产线、工位的制造业核心纽带。