本刊记者孙庭阳|天津报道

“1台洗衣机涉及上百个工序和零部件,你猜,我们每分钟能下线多少台?”

采访开始前,海尔天津洗衣机互联工厂(以下简称“海尔天津”)信息化负责人陈勇问记者。

“2台?5台?”涉及这么多的环节和零件,即使是自动化生产,这已经是记者能想到的极限。

“17台。”陈勇说。

海尔天津是全球首个兼容全自动波轮、滚筒洗衣机柔性生产的大规模定制互联工厂。工厂广泛应用人工智能和物联网等技术,生产效率提高35%,还依托海尔卡奥斯COSMOPlat工业互联网平台,将用户订单响应效率提升50%。这一切,都源于智能制造。

柔性制造快速满足订单需求

“家电企业对智能制造、柔性制造(编者注:可满足多样化、小批量的制造方式)要求非常高。”海尔智家集成供应链流程革新负责人刘玉平介绍。面对用户需求多元化趋势,家电产品功能与外观更新迭代加速,企业必须强化柔性制造能力和市场响应速度。

同时,家电销售受季节性波动影响明显,企业需要通过精准预判消费端趋势,科学配置生产资源,并动态优化生产排程,确保供需高效协同。

“我们实现了对6周内的预排产信息可视可用,显著提升了按需交付效率。”刘玉平以海尔天津举例说,工厂接收用户订单信息后,通过数字化平台将订单拆解为供应商生产计划、前工序生产计划、物流发货计划及总装时序计划。

针对外部供应商生产计划和物流环节,数字化平台将需求实时同步至相关方,确保这些零部件能够准时到位。“2024年,国内订单响应周期提升了13%。”刘玉平说。

“工厂接到用户需求后,根据订单,马上快速生产。”海尔智家制造技术高级工程师邵海兵告诉记者,工厂根据订单需求,快速调整生产线,包括工艺调整、更换模具等。此前,这样的更换需要几十分钟,现在几十秒就可以完成。

他举例说,空调与洗衣机按型号切换产线,如一种型号生产完300台或500台后,切换到另一种型号,冰箱生产线则实现更高柔性——单型号生产1~2台后即可切换。

“如果不依靠智能化设备,很难想象怎样做到如此快的切换。”邵海兵说。

“我们一条产线能生产320种型号的洗衣机,30秒内完成21道工序切换。”陈勇说。波轮洗衣机和滚筒洗衣机的工艺结构、零部件和检测方案各不相同。该工厂同一生产线实时切换,能满足两款产品的生产需求。

记者在海尔天津车间内看到,一张钢板被机械臂抓到设备中,经过一连串自动流程后,一个洗衣机外壳产出,不需要人为干预。“生产不同类型、不同规格的洗衣机外壳,这条产线能柔性切换。”陈勇说。

“建厂时,用户对波轮洗衣机需求较大,现在滚筒洗衣机需求量大。有了柔性切换,这条生产线的竞争力仍然非常强。”陈勇说。

2024年,工厂下线洗衣机296万台。按照2025前8个月的生产速度,今年下线量预计会突破300万台。此前工厂是“大规模生产”,现在则是“大规模定制”。

“现在用户订单占比40%,没有柔性切换,很难达到这个水平。”记者看到,洗衣机大件通过车间顶部的立体物流配送体系传送,“空中积放链运输配送效率更高,既能减少人工干预和设备占地空间,又能通过精准调度,确保零部件在生产流程中连续高效流转。”陈勇说。

“我们还有很多‘黑科技’。”海尔天津工程平台负责人张贺介绍,针对滚筒洗衣机洗后异味问题,他们推出“风巡航科技”,每2分钟置换一次筒内空气,防止衣物滋生细菌;针对烘干过程中的毛屑堵塞难题,他们让洗衣机通过AI算法和多联PTC加热器,智能适配衣物湿度,避免过温损伤。

在车间内,张贺指着洗衣机内筒介绍,如果内筒孔洞大,衣物细小部分可能钻到孔洞中,在洗涤过程中会有损伤。现在,他们冲压打孔,孔径只有2毫米,衣物边角不会钻进去;孔洞边缘没有毛刺,不会造成衣物挂丝的现象。洗衣机内筒的连接方式是激光焊接,相比传统扣接技术,焊缝处光滑平整,不易勾丝、磨损面料。

“我们对内筒做拉拔力测试,结果是,断裂处不在焊缝,说明焊缝处强度超过了材质本身。”张贺是典型的理工男,讲到技术时津津乐道。

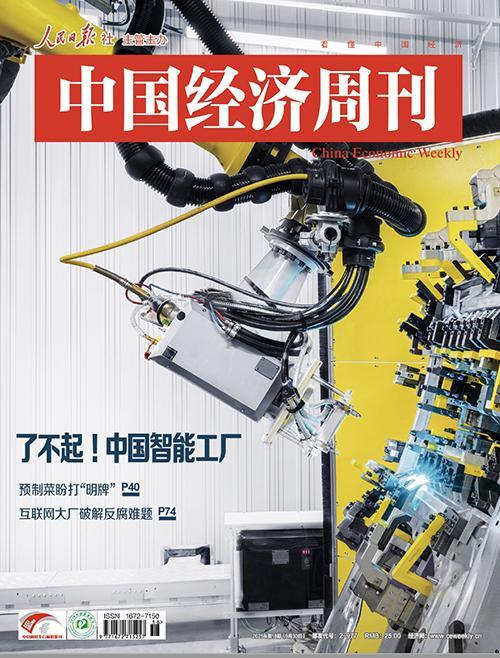

海尔天津洗衣机互联工厂的智能制造产线

海尔天津洗衣机互联工厂

“人工智能+”赋能,调参周期缩短90%

海尔加快人工智能在生产中的落地应用,提高调整参数效率,降低能耗。

聚氨酯发泡层处于冰箱内胆和外箱板之间,发泡效果影响着冰箱的保温性能、结构强度、能源效率和使用寿命,决定了冰箱的能效等级和产品质量。

没有人工智能之前,发泡工艺依靠老师傅经验、硬件设备以及系统化工艺管理来实现,面临调整参数时间长、发泡质量不稳定等问题。

“现在,我们采用热成像技术、鲁棒性数据融合算法,建立聚氨酯发泡气泡大模型,一次更新50多个工艺参数组合的最优推荐值,发泡质量提升32%。”邵海兵介绍。

注塑是洗衣机零件生产的重要工序,其背后牵扯着温度、压力、成型周期等复杂的工艺和参数,此前是依靠人工经验调试的“黑箱”。

“我们研发的注塑工艺大模型,可将注塑机节拍提升7%,调参周期缩短90%,生产能耗降低10%。”邵海兵总结。

注塑工艺大模型辅助员工快速调整温度、压力、注射速度,员工在现场情况确认后,马上开始生产。2023年底到2024年,海尔先在佛山海尔滚筒洗衣机工厂试验该模型,成功后在海尔天津推广,现在基本推广到了旗下所有工厂。

海尔天津相关负责人介绍,工厂提升能源利用率,规划建立全流程碳排放计算模型,能源消耗下降35%、温室气体排放减少36%、用水节省54%、废料减少59%。“我们是家电行业内的绿色工厂,通过了温室气体排放认证。”

家电行业产业链长,不仅自身智能制造需要柔性化生产,还要打通全产业链,全产业链协同制造。海尔卡奥斯工赋城市总经理刁兴全介绍,团队用卡奥斯工业互联网平台赋能产业链共同发展。

海尔卡奥斯依托“大企业共建、小企业共享”生态模式,以商用厨具国家级中小企业特色产业集群为支撑,与博兴政府共建“商用厨具工业互联网平台”。

平台汇集了共享设计、集采、数字化应用和智慧营销等多个中心,产业“大脑”帮助企业链接上下游,打通全流程产业链。“商用厨具产业链内企业,能够便捷上平台、用平台。”刁兴全说。

“我们的数字化实践复制到海外工厂,很多同行羡慕我们。”邵海兵说,海尔在全球布局了163个制造中心,都落地了数字化系统,提升了生产计划、制造执行、原材料仓储、成品仓储管理等能力。