1 煤矿井下无轨胶轮车充电硐室火灾风险分析

煤矿井下无轨胶轮车充电硐室作为矿山生产系统中的关键枢纽,其火灾风险特性显著区别于一般地面充电场所。该环境内电池密集充电、电气设备集中,且处于密闭受限空间,形成了多重火灾隐患叠加的特殊风险格局。

根据国家矿山安全监察局山东局与省能源局联合印发的《关于加强煤矿井下防爆锂电池单轨吊安全管理的规定》,井下充电必须在专用充电硐室内进行,并且充电硐室必须配置完善的消防设施。这一规定凸显了充电硐室火灾风险的重要性和特殊性。

充电硐室火灾风险主要来源于三个方面:电气设备故障、电池热失控以及电缆老化短路。在充电过程中,防爆锂电池可能因过充、内部短路或机械损伤引发热失控,其链式反应速度极快,温度可在数秒内升至800℃以上。同时,硐室内密集布置的高压电缆、充电设备及配电装置长期运行于高负荷状态,易因绝缘老化、接触不良等故障产生电弧或高温热点,进而引燃周围可燃物。

此外,煤矿井下环境中的高浓度瓦斯、煤尘积聚等因素进一步增加了充电硐室火灾风险的特殊性和复杂性。一旦发生火灾,有限空间内的热量和有毒烟气会迅速积聚,不仅危及现场作业人员安全,还可能通过通风系统蔓延至整个井下巷道,引发灾难性后果。

2 干粉自动灭火系统选型与设计原则

2.1 系统选型依据

针对煤矿井下无轨胶轮车充电硐室的特殊环境,干粉自动灭火系统的选型需综合考虑灭火效率、环境适应性及安全可靠性等多重因素。超细干粉灭火技术因其卓越的灭火性能和空间适应性成为充电硐室的优选方案。

超细干粉灭火装置可分为脉冲式和贮压式两大类。脉冲超细干粉自动灭火装置采用冷气溶胶技术,灭火剂平均粒径小于5微米,灭火效率可达传统干粉的6-10倍。该装置分为无源型和有源型两种,无源型通过热敏线在170℃温度下自动触发,适用于无人值守的充电硐室;有源型则需联动外部消防设备,适合有人员值守的环境。

另一种技术方案是悬挂式超细干粉自动灭火装置,该装置通过吊挂或壁装形式固定于被保护物上方,采用粒径小、流动性强的超细干粉灭火剂,兼具物理隔绝与化学抑制双重灭火机制。这类装置已发展出贮压式、非贮压式及微型贮压式等多种类型,部分先进型号还配备了智能巡检系统,可实现压力自检、火灾信号识别及故障报警功能。

2.2 设计原则

充电硐室干粉自动灭火系统的设计应遵循以下核心原则:

分区精准防护原则:根据充电硐室内不同设备与区域的火灾风险等级,划分独立的灭火单元。针对电池充电区、配电控制区及电缆桥架区分别设计灭火剂用量和喷头布置方案,确保全覆盖保护。

快速响应原则:系统从火灾探测到灭火剂释放的响应时间应控制在10秒以内,利用超细干粉的瞬间喷射能力,在火灾初期阶段即实现有效抑制。

防爆安全保障原则:所有电气组件必须满足煤矿井下防爆要求,探测器、电磁阀等设备需达到Ex dⅠMb防爆等级,确保在爆炸性环境中安全运行。

多重启动冗余原则:系统应配置电控、热敏线及手动机械启动等多重触发机制,当主控系统失效时,备用启动方式仍能确保灭火装置可靠动作。

3 系统关键技术配置

3.1 探测系统设计

充电硐室干粉自动灭火系统的探测子系统采用多传感器融合技术,通过三重探测机制实现火灾早期识别与确认:

可燃气体浓度监测:在硐室顶部和电池架上方布置可燃气体探测器,实时监测氢气、一氧化碳等易燃气体浓度,当浓度达到爆炸下限的25%时发出预警信号,达到50%时启动联动控制。

温度与烟雾复合探测:采用防爆型感温电缆和感烟探测器组合,感温电缆报警阈值分别设置为120℃(一级报警)和180℃(二级报警并启动灭火系统)。

火焰实时识别:在关键区域增设红外/紫外复合火焰探测器,响应时间不超过100ms,与温度探测信号共同构成双确认启动逻辑,最大限度降低误报率。

3.2 灭火系统配置

干粉灭火系统的核心配置需根据充电硐室的具体情况进行专门设计:

灭火剂选择:选用ABC超细干粉灭火剂,其粒径小于5微米,比表面积大,能在空气中形成稳定气溶胶,均匀扩散至硐室各个角落,有效扑灭A类(固体)、B类(液体)、C类(气体)及电气火灾。

装置布置方案:根据硐室空间结构,采用顶部悬挂与水平壁装相结合的方式布置灭火装置。对于层高超过4米的硐室,应在顶板下方每间隔3-4米分层布置脉冲灭火装置,确保形成全淹没灭火环境。

用量计算规范:按照局部应用方式的体积法计算灭火剂用量,设计浓度不低于0.175kg/m³。对于面积为50m²、高度为4m的标准充电硐室,总灭火剂用量应不少于35kg,分置于7-10个灭火装置中。

3.3 智能控制系统

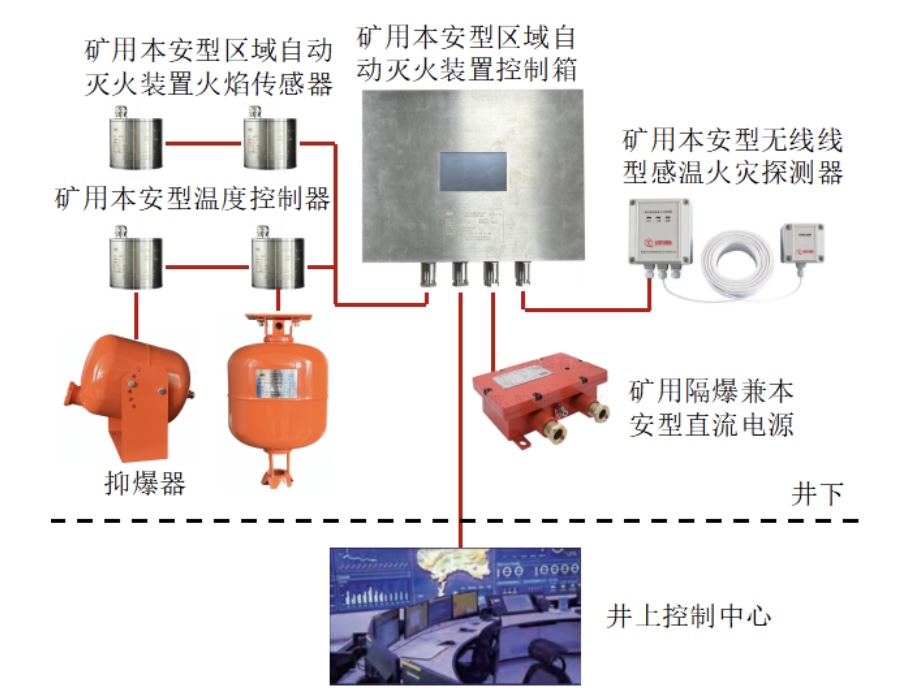

干粉自动灭火系统的智能控制单元是整个系统的中枢,负责火灾信号的处理、联动控制及状态监测:

双信号确认机制:控制系统采用"温度+火焰"或"烟雾+温度"双信号确认逻辑,避免单一探测器误报导致系统误启动。只有当两个独立探测器同时报警时,系统才会进入灭火准备状态。

多系统联动控制:确认火情后,控制系统自动执行以下联动操作:切断充电电源、关闭硐室防火门、启动声光报警器、停止通风系统(灭火后自动启动排烟装置)。这些联动功能确保了灭火效率并防止火灾蔓延。

状态监测与自诊断:智能控制单元实时监测灭火装置的压力状态、探测器灵敏度及线路连接情况,每月自动执行探测器灵敏度测试,每季度进行干粉结块检测,确保系统长期可靠运行。

4 系统实施与维护管理

4.1 安装实施要点

充电硐室干粉自动灭火系统的安装实施需严格按照煤矿安全规程和消防技术标准执行:

管道与喷头布置:管道应采用316不锈钢等耐腐蚀材料,安装时设置防震支架,振动阈值大于10Hz。喷头定位应避开通风口1m以上,距保护对象顶部垂直距离不小于0.5m,确保干粉喷射不受气流干扰。

防护区密封处理:为确保全淹没灭火效果,硐室开口总面积不应超过总内表面积的15%,且底部不应设置开口。电缆穿墙孔洞必须采用防火封堵材料严密填塞。

防爆与接地措施:所有金属部件需可靠接地,防止静电积聚。在爆炸性环境中,电气设备外壳防护等级不低于IP67,确保在粉尘环境下安全运行。

4.2 运维管理规范

系统的长期可靠运行依赖于规范的维护管理:

定期检查计划:制定每月、每季度及年度检查计划,每月进行探测器灵敏度测试和喷嘴通畅检查;每季度实施干粉结块检测和压力校验;每年开展全系统模拟火警测试,验证系统联动功能。

灭火剂更换周期:超细干粉灭火剂使用寿命一般为5-8年,但需定期检查其流动性和均匀性,发现结块及时更换。灭火装置作为压力容器,应按国家规定每五年进行水压试验。

人员培训要求:充电硐室操作人员及矿山救援队伍应接受系统培训,熟悉系统基本原理、应急操作程序和日常检查要点,确保在紧急情况下能正确应对。

5 应用前景与总结

随着煤矿智能化建设的深入推进,无轨胶轮车充电硐室干粉自动灭火系统正朝着数字化、智能化方向快速发展。未来技术演进将主要体现在三个方面:

AI智能预警:利用人工智能技术分析历史运行数据、环境参数和实时监测信息,构建火灾风险预测模型,实现从被动响应到主动防护的转变。

数字孪生运维:通过三维建模构建系统数字孪生体,模拟不同火灾场景下的系统响应,精准优化喷头布局与灭火剂用量,提高系统设计准确性和可靠性。

环保型灭火剂研发:研发更具环境友好性的超细干粉配方,在保证灭火效能的同时,减少对井下设备和环境的二次污染,助力绿色矿山建设。

煤矿井下无轨胶轮车充电硐室干粉自动灭火系统的科学设计与规范应用,是矿山安全生产体系的重要组成部分。通过风险精准评估、系统合理选型、关键技术优化及智能运维管理,构建从预警到抑制的全链路防护体系,能够有效控制充电硐室的火灾风险,为煤矿井下安全运输提供可靠保障。

需要注意的是,任何先进的灭火系统都必须与合理的巷道布置、完善的通风系统及科学的安全管理相结合,才能构建真正有效的矿山火灾防护体系。在实施过程中,应严格遵守《煤矿安全规程》、《煤炭矿井设计防火规范》等标准规范,结合具体矿井条件进行针对性设计,并定期进行系统更新与维护,确保干粉自动灭火系统在关键时刻发挥应有作用。