在一家模具厂的质检车间里,52岁的老李戴着老花镜,正对着电脑屏幕上的模具图纸轻轻拖动鼠标。屏幕上,直径Φ5.8mm、公差H7的轴孔尺寸旁,系统自动弹出了红色气泡标注,他只需点击确认,相关数据便一键导入了检验表格。“放在以前,找这个尺寸得在PDF图纸里翻来覆去放大、缩小,眼睛都快看瞎了。”老李笑着说,语气里满是轻松。

这样的轻松,在一年前对老李来说还遥不可及。作为厂里的资深质检员,他每天的核心工作就是对着客户发来的PDF模具图纸,核对上百项尺寸、公差、形位公差等细节。最让人头疼的是像Φ5.8 H7轴孔配合这样的关键尺寸,常常隐藏在侧视图的角落,字体细小得像蚂蚁。“有时候盯着图纸看两三个小时,眼睛干涩得直流泪,还是会漏掉一两个细节。”老李记得,有一次因为没看清某款汽车模具的斜顶角度标注,导致整批模具返工,不仅厂里损失了十几万,他也愧疚了好几天。

那时,老李和另一位年轻同事搭档,两人交叉核对一张复杂模具图纸,至少要花两小时,一天下来最多能检查20张。遇到订单旺季,加班到晚上八九点是常态,回到家连吃饭的力气都没有。“总担心看漏标错,心里绷着一根弦,觉都睡不踏实。”老李说,身边不少老同事都因为长期“盯图”,患上了颈椎病和干眼症。

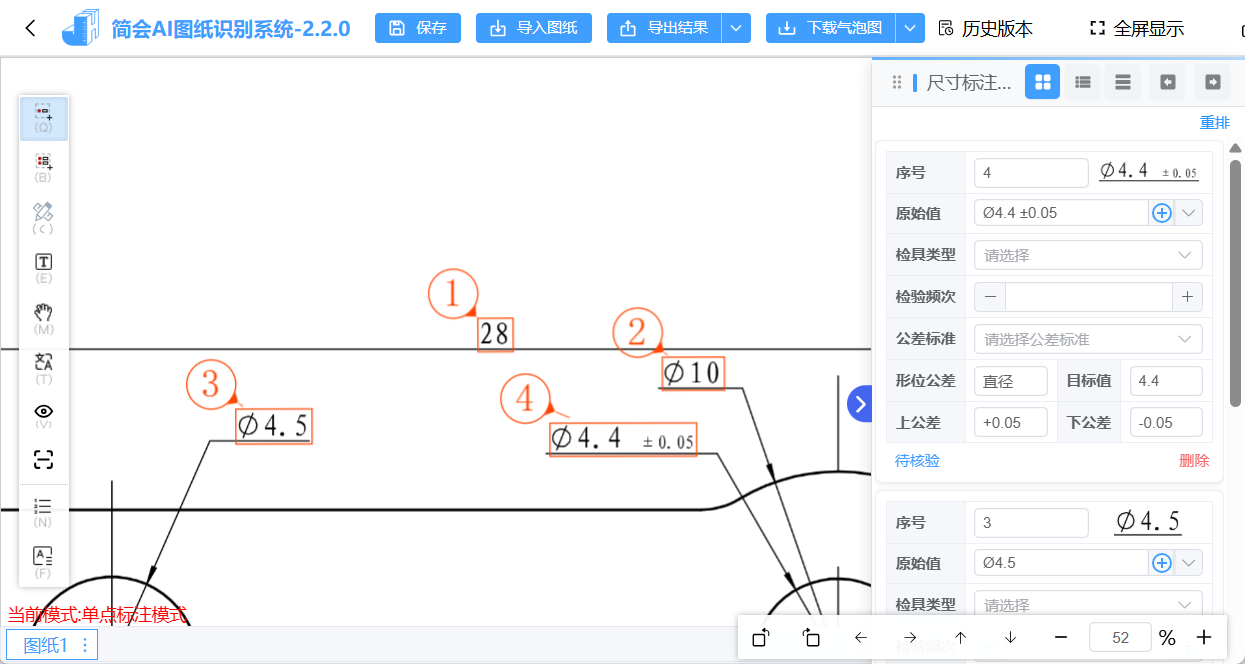

改变发生在去年厂里引入简会AI图纸识别系统后。第一次用系统时,老李还带着怀疑:“机器能比人看得还细?”可当他用鼠标框选图纸上的零件区域,系统瞬间识别出了所有关键尺寸和形位公差,自动生成了连贯的气泡序号,连最容易被忽略的微小公差都没放过。更让他惊喜的是,检测数据可以直接一键导入表格,不用再像以前那样手动录入,避免了输错数字的麻烦。

如今,老李一天能轻松检查50张模具图纸,效率比以前翻了一倍多。“以前两个人盯一张图还心慌,现在系统比人细,我只要重点核对系统标注的关键项就行。”他指着屏幕上的检验记录说,自从用了这套系统,厂里因标错导致的废品率也降低了,他也终于不用天天加班,晚上能陪着老伴散散步,周末还能去公园钓钓鱼。

在老李看来,这套AI图纸识别系统不仅减轻了他的工作负担,更让他这个老质检员找回了工作的从容。“不是说人不如机器,而是机器能把人从重复、枯燥的盯图工作中解放出来,让我们有精力去关注更关键的工艺问题。”

在制造业数字化转型的浪潮中,像老李这样因智能系统“减负”的从业者越来越多。简会信息这类聚焦工业场景的科技企业,用AI技术解决了传统质检的痛点,不仅提升了企业的生产效率,也让一线工人的工作变得更轻松、更体面。