在煤矿井下,安全无小事,防患于未然是对矿工生命负责的首要准则。

煤矿井下无轨胶轮车作为现代化煤矿重要的辅助运输装备,在提高煤矿运输效率方面发挥着重要作用。然而,其充电硐室存在的火灾风险却不容忽视。

充电硐室是井下为蓄电池机车充电的专用场所,需要独立通风,防止氢气积聚引发爆炸,其风流中瓦斯浓度不得超过0.5%,空气温度通常不能超过30摄氏度。

由于无轨胶轮车表面的油污煤泥积聚、布置混乱的胶管电缆是火灾的主要可燃物,而发动机舱意外高温、电缆磨损短路则构成了主要引火源。

因此,设计一套高效可靠的自动灭火系统对于保障煤矿安全生产至关重要。

充电硐室作为煤矿井下的关键设施, 1 8 4 -0 5 9 1-8 3 3 3其火灾风险具有特殊性、复杂性和高风险性。

理解这些风险特征对于设计有效的自动灭火系统至关重要。

电气设备密集:变压器、开关柜等电气设备密集,过载或短路易引发火灾,火势容易通过电缆沟蔓延。

氢气积聚:锂电池充电过程中会产生氢气,当其浓度达到爆炸下限(4%)时,遇电火花可能引发爆炸。

环境叠加风险:井下高瓦斯、高粉尘环境使得火灾可能引发更严重的瓦斯爆炸或煤尘云爆。同时,空间受限导致通风不良,容易造成烟雾与有毒气体(如一氧化碳、甲烷)积聚,直接威胁人员生命安全。

无轨胶轮车本身的火灾隐患也不容忽视,研究表明,胶轮车表面的油污煤泥积聚、布置混乱的胶管电缆是火灾的主要可燃物,而发动机舱意外高温、电缆磨损短路则是主要引火源。

这些因素共同构成了充电硐室复杂且危险的火险环境。

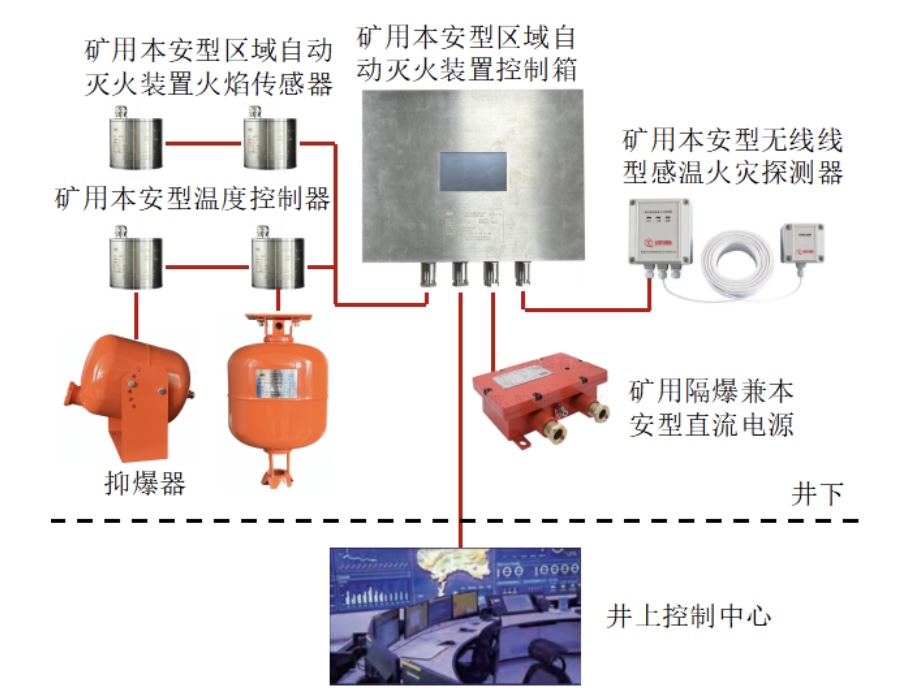

02 自动灭火系统设计:三重防护构筑安全屏障针对充电硐室的特殊火险环境,一套完整的自动灭火系统应当包括探测子系统、控制子系统、执行子系统三大部分。

探测子系统:多元感知与早期预警探测子系统作为自动灭火系统的“感官”,其准确性直接关系到整个系统的响应效果。

多传感器融合技术:采用线型感温光纤(响应时间<5秒)结合氢气/甲烷传感器及火焰探测器,通过多源信息融合,有效降低误报率。

视觉识别技术:利用热成像摄像头和AI算法,实现对电池温度异常的早期识别和明火的精准判断。

分级预警机制:设置多级预警阈值,如一级预警(温度异常)触发声光报警;二级预警(火焰/气体超标)联动断电、关闭防火门;三级响应(火灾确认)启动灭火。

运河煤矿的成功实践表明,将相关环境监测数据、热成像画面并入现有的单轨吊充电数据监控系统,能够实现监测监控数据更全面,使安全管理更趋于完善。

控制子系统是自动灭火系统的“大脑”,负责处理探测信号并发出相应指令。

智能判别功能:通过对多传感器数据的综合分析,系统能够智能判别电池温度是否异常、充电时电池液体是否溢出、是否出现烟雾、是否出现明火等情况。

联动控制机制:一旦确认火情,控制系统会同时发出多个指令:联动断电系统、关闭防火门、启动灭火装置,并将报警信息分级推送至相关人员。

冗余设计:为确保可靠性,系统应配备手动与自动双重控制模式,即使自动系统失效,人员也可远程或就地手动启动灭火。

执行子系统:多元灭火技术与高效扑救执行子系统是直接作用于火源的“手足”,根据火源类型和空间特点选择合适的灭火技术至关重要。

全氟己酮气体灭火系统:通过物理降温(汽化吸热)与化学抑制(阻断燃烧链)双重作用灭火,绝缘性强(≥5kV),适用于电气设备及锂电池火灾。

全氟己酮是一种新型环保灭火剂,其GWP(全球变暖潜能值)仅为1,远低于传统哈龙灭火剂,且对设备无损害。

超细干粉灭火系统:超细干粉(90%粒径<20μm)能够穿透设备间隙,覆盖效率高,适用于油类、固体火灾。

超细干粉灭火剂能够在着火区域形成覆盖层,隔绝氧气,进而熄灭火焰。它对于扑灭各类初期火灾非常有效,包括可能因电池充电等引发的电气火灾。

高压细水雾系统:用水量仅为传统喷淋的10%,通过吸热冷却、稀释氧气和阻隔辐射热三重机制灭火,特别适用于电缆隧道及输送带系统。

03 应用案例与实施效果:实践中的安全效益近年来,国内多个煤矿已在无轨胶轮车充电硐室自动灭火系统建设方面取得了显著成效。

运河煤矿案例:运河煤矿创客中心完成的单轨吊充电硐室综合防灭火系统,实现了充电硐室甲烷、温度、烟雾、氢气的在线监测,并安装了热成像监控装置与自动灭火装置联动控制。

当被监测区域温度达到设定值后即可实现联动喷淋;同时,该团队还将相关环境监测数据、热成像画面同步并入了之前的单轨吊充电数据监控系统,使监测监控数据更全面,安全管理更趋于完善。

焦家金矿案例:焦家金矿无轨设备创新工作室自主研发了自动灭火装置,以7.7公斤干粉自动灭火装置作为主要灭火装置,同时安装了手动控制与火焰感应自动控制两套触发系统。

在发动机舱、动力舱等高危部位加设明火感应器及灭火喷头,当设备遇到明火后,该装置可自行启动或人工启动,大大提高了设备的安全性能。

技术经济性:该装置安装费用较国内外厂商安装的自动灭火装置,每套可节约10万余元,具有极高的安全效益和社会效益。

04 挑战与未来发展趋势:从被动应对到主动防控尽管自动灭火技术已取得长足进步,但在实际应用中仍面临诸多挑战,同时也呈现出明确的发展趋势。

技术挑战环境适应性:井下高粉尘、潮湿环境严重影响传感器灵敏度,需要采用IP67防护等级及自清洁设计。

成本控制:如全氟己酮系统初期投入高,但长期维护成本可降低40%。

系统可靠性:在恶劣环境下确保系统长期稳定运行,需要更高标准的部件质量和系统设计。

未来趋势智能化升级:AI与物联网技术的深度融合将成为未来发展方向。通过AI火焰识别技术,利用热成像摄像头区分设备过热与明火,可降低误报率。

绿色环保:研发低GWP灭火剂(如纳米干粉)替代含氟药剂,符合环保要求。

机器人协同:巡检机器人搭载灭火单元,实现动态监测与精准干预,将是未来煤矿消防的重要方向。

模块化设计:推动系统接口统一,降低安装与改造成本,提高系统通用性和可维护性。