语音指令发出3秒,加工程序已生成,系统同步显示虚拟加工仿真——在山东滕州的智能工厂里,传统机床已进化成具备“AI大脑”的智能装备。

在北一(山东)工业科技股份有限公司的生产车间,一台台车铣复合机床正悄然完成从“制造”到“智造”的蜕变。作为国家级专精特新“小巨人”企业,这家扎根山东滕州14年的公司,正以AI+工业母机的深度融合,重新定义中国机床的全球竞争力。

技术突围,攻克高端制造“卡脖子”难题

在高端制造领域,五轴数控机床曾长期被欧美日企业垄断。北一工业凭借自主技术创新,成功破解了这一制约中国制造业发展的瓶颈。

公司推出的HMC800S倒T式三线伸缩主轴卧式加工中心采用倒T型整体铸造床身,抗扭刚度提升40%,实现了15.5吨自重下的微米级振动抑制。

该设备具有500mm主轴伸缩行程配合Φ110mm镗杆,可完成深径比5:1的航天发动机燃烧室加工。

五轴联动加工中心集群采用动态精度补偿技术,通过激光干涉仪+热变形传感器的双闭环控制,定位精度达0.005mm,远超国家标准。

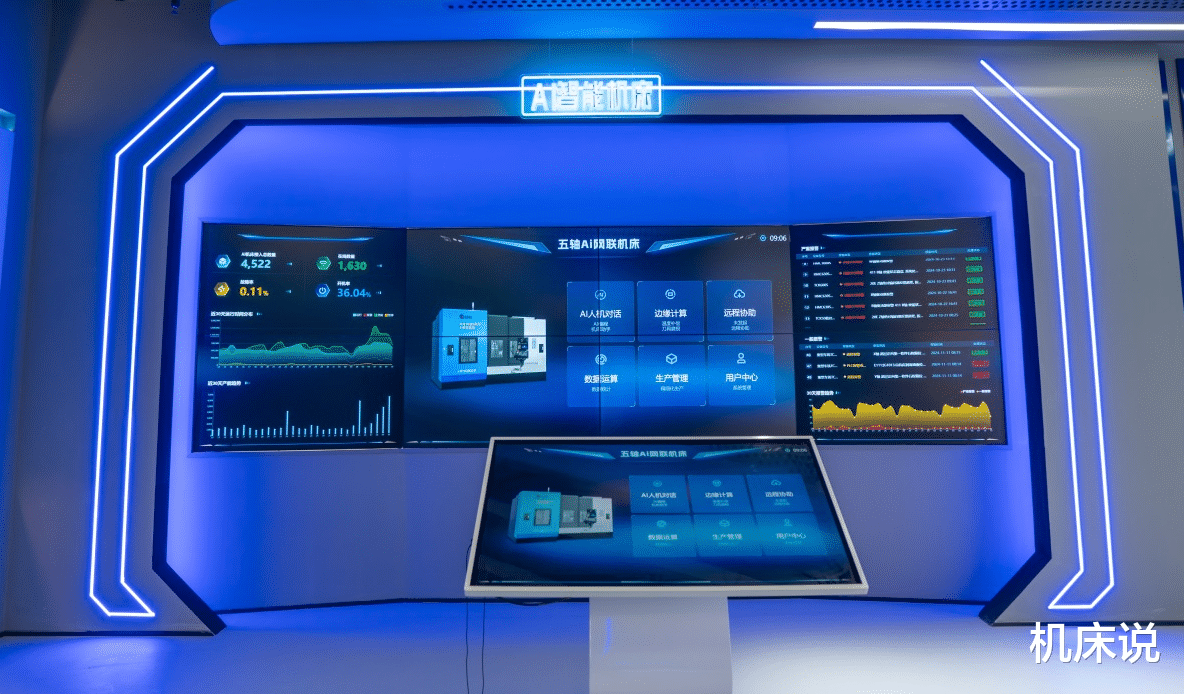

AI大模型,重新定义人机交互

北一工业自主研发的AI大模型人机对话技术在制造行业中处于领先地位。这项技术让传统机床从依赖预设程序的“刚性控制”,转变为通过自主“感知—学习—决策—控制”闭环的智能数控系统。

操作人员只需说出加工要求,系统能在3秒内调用云端工艺库生成加工程序,并同步显示虚拟加工仿真,标注潜在干涉点。 这种革新极大地降低了设备操作门槛,使复杂加工变得简单高效。

AI算法的植入实现了三大突破:工艺参数自优化功能通过分析10万+加工案例,使试切次数从8次缩减至2次,准备时间缩短75%;振动监测系统每秒采集500组数据,将突发停机概率降低至0.3%;语音交互系统支持20种方言指令,操作响应延迟控制在0.5秒内。

车铣复合,智能化升级的典范

在北一工业的产品矩阵中,车铣复合机床的智能化升级尤为突出。TCK56Y车铣复合机床搭载RTCP补偿技术,实现0.01mm的加工精度与4500rpm主轴转速的完美配合。

传统需8小时完成的航空零件,如今缩短至2.5小时。 这种效率的提升,源于AI与机床技术的深度融合。

智能车铣复合机床具备自适应加工能力,能根据工件材料、形状和加工环境的变化,动态调整进给速度、切削深度等参数,大幅提升加工的稳定性和一致性。

预测性维护技术的应用,通过对机床运行数据的实时监测分析,在故障发生前进行预警和维护,显著减少停机时间。