1. 技术方案定制

材料选型:针对烟囱内 “高温、强腐蚀、高磨损” 工况,采用 “耐高温无机防腐底漆(100μm)+ 玻璃鳞片胶泥中间层(800μm)+ 耐酸陶瓷涂料面漆(200μm)” 三层防腐体系。无机底漆耐高温达 600℃且附着力强,玻璃鳞片胶泥形成多层屏蔽结构抗渗,陶瓷涂料面漆硬度高、耐冲刷,整套体系耐酸(pH = 2)浸泡 72 小时无变化,耐磨性能较传统涂层提升 60%。

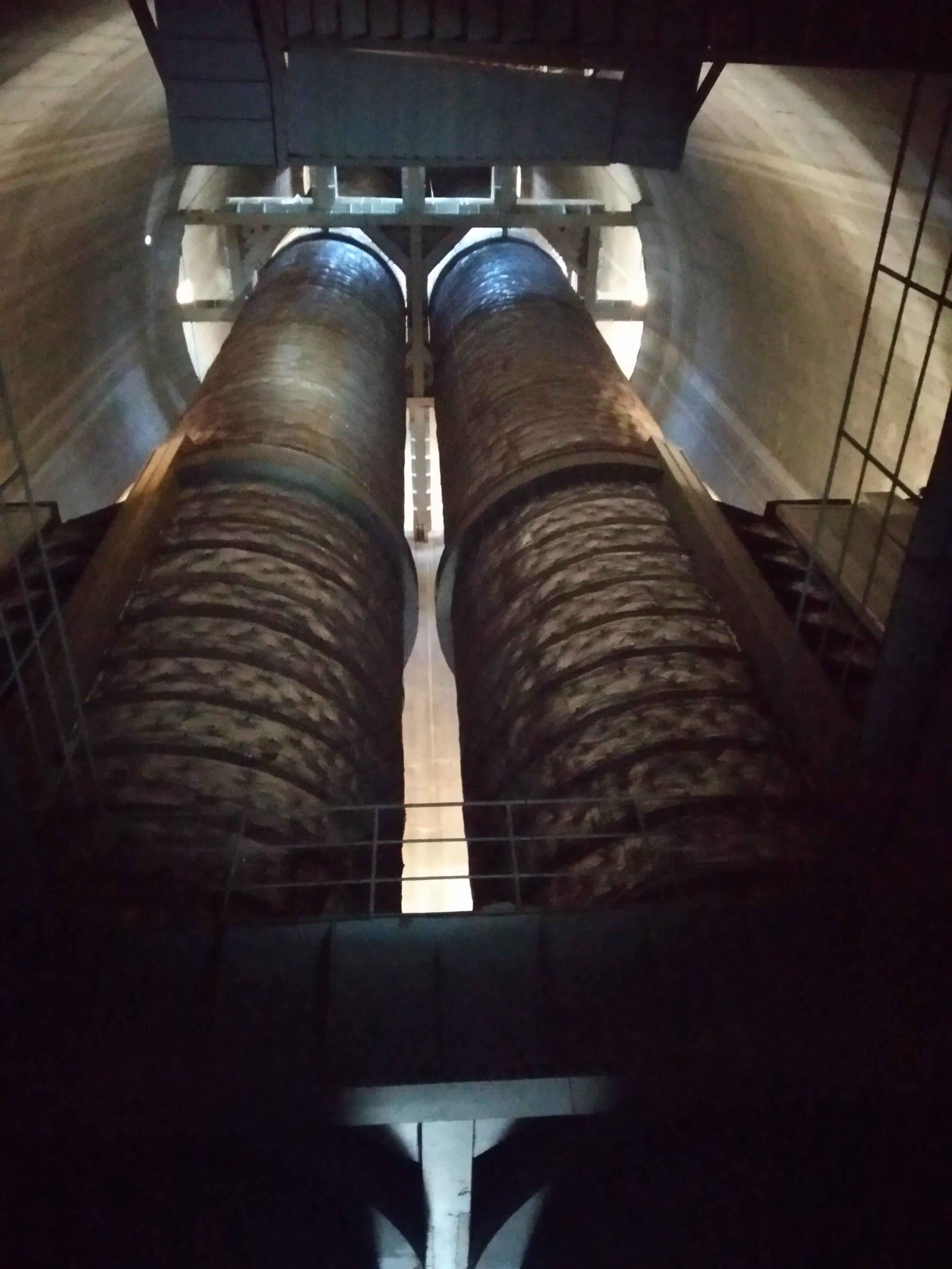

工艺设计:鉴于水泥烟囱 “内壁不规则、高空作业危险” 的特点,制定 “吊篮分段作业 + 机器人辅助喷涂” 施工方案。利用 3D 扫描技术生成内壁模型,规划施工路径,将烟囱按高度划分为 12个施工段,通过电动吊篮搭载喷涂机器人完成大面积作业,人工对复杂结构部位进行精细修补。

2. 资源统筹部署

设备投入:配备 8 套特制耐高温电动吊篮(耐温 120℃,承重 400kg)、2 台烟囱内壁防腐喷涂机器人(搭载红外测温、超声波测厚装置)、高压无气喷涂机 6 台;引入便携式电火花检漏仪、高温硬度测试仪等检测设备,实时监控施工质量。

人员培训:30 名施工人员参与 “高温环境作业 + 特种防腐施工” 专项培训,重点掌握耐高温材料施工工艺、吊篮应急操作及高空安全规范,通过模拟考核与安全培训后上岗。

二、施工攻坚:高温空间的防腐硬仗1. 基面处理:深度清理,稳固基础

采用 “高压水射流清洗(压力 150MPa)+ 机械打磨” 工艺,清除内壁积灰、油污、疏松混凝土及旧涂层,处理等级达 Sa2.5 级;对裂缝、孔洞等缺陷,使用耐高温修补砂浆进行填充,打磨平整后涂刷界面剂,增强基材与防腐层的粘结力。

2. 防腐施工:分层防护,精准作业

底漆施工:耐高温无机防腐底漆通过高压无气喷涂工艺施工,沿烟囱内壁圆周方向均匀喷涂,控制湿膜厚度,每道干燥后(需在高温环境下加速固化)使用拉拔仪检测附着力,实测值达 6MPa,远超国标要求。

中间层施工:玻璃鳞片胶泥分三层涂抹,每层约 260 - 280μm,采用抹涂与压辊相结合的方式,确保鳞片呈平行排列,形成高效抗渗屏障。施工过程中严格控制环境温度(25 - 35℃)与湿度(≤80%),最终中间层硬度达邵氏 D75,抗渗压力≥2.0MPa。

面漆工艺:耐酸陶瓷涂料添加耐磨粒子,采用 “十字交叉喷涂法”,第一层纵向喷涂,第二层横向覆盖,控制喷枪与基面距离 30 - 40cm,移动速度 0.8 - 1.0m/s,避免流挂。高温环境下采用特殊固化工艺,确保涂层快速成型,最终漆面硬度达 9H,耐磨性优异。

3. 安全管控:立体防护,全程监测

吊篮设置双重制动系统、防倾斜装置及安全绳,配备高温报警装置(环境温度≥60℃自动报警);作业区域下方设置防坠网,配备专职安全员 4 名;每日施工前进行设备与安全检查,累计开展安全培训 22 次,应急演练 10 次,实现施工安全零事故。

三、验收交付:严格检测,品质过硬

1. 多维度检测

涂层性能:委托第三方机构检测,附着力测试达 6MPa,耐酸(pH = 2)浸泡 72 小时无起泡、剥落;耐高温测试(500℃,24 小时)涂层无开裂、脱落;耐磨测试(落砂法)损耗量≤0.1g/㎡,各项指标符合《烟囱工程技术规范》GB 50051 要求。

外观质量:烟囱内壁涂层平整光滑,无漏涂、针孔、气泡等缺陷,阴阳角过渡自然。通过工业内窥镜对烟囱内部进行全方位检查,确保防腐层完整无死角。

2. 竣工亮点

创新应用 “耐高温监测系统”,在烟囱内壁关键部位嵌入温度传感器、腐蚀监测探头,实时数据上传至中控平台,实现防腐状态智能预警;同步完成烟囱内壁导流板优化,提升烟气排放效率。

四、项目价值:安全环保,长效赋能

1.安全保障:新防腐体系有效阻隔高温、酸碱及颗粒物侵蚀,经测算可使烟囱内壁腐蚀速率降低,显著提升结构稳定性,消除坍塌风险,保障企业生产安全。

2.环保效益:严密的防腐涂层防止废气泄漏,助力企业废气排放稳定达标,减少环境污染;每年可减少酸性气体无组织排放。