今天,当我们审视全球制造业的版图,“工业互联网平台”与“智能制造”已不再是遥远的地平线,而是拍打在我们脚下的汹涌浪潮。对于每一位制造业的从业者而言,讨论的焦点早已从“是否需要转型”转变为“如何高效且正确地转型”。这不仅是一场技术革新的赛跑,更是一次关乎企业生存与未来竞争力的深刻变革。在从传统“制造”迈向未来“智造”的征途中,企业面临的不再是单点技术的应用,而是一个系统性的升级工程。本文旨在为您绘制一幅基于工业互联网平台的智能化升级全景图,剖析其底层逻辑、核心引擎与实现路径,帮助您在这场时代变革中精准导航。

时代浪潮:工业互联网平台,重塑制造业的底层逻辑

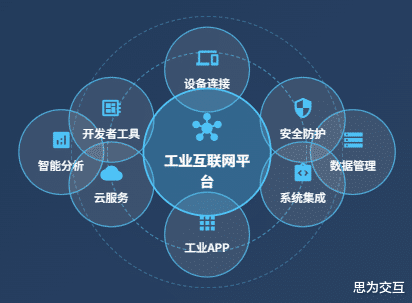

过去,制造业的数字化转型往往是“烟囱式”的,各个系统(如ERP、MES)如同孤岛,信息无法自由流动。而今天,工业互联网平台的崛起,正在从根本上重塑这一格局。它并非简单的软件或硬件,而是集连接、数据、应用于一体的新型工业基础设施 。它的核心价值在于通过无缝连接人、机、物、系统,实现生产资源的全局感知、高效调度与优化配置,进而推动产业链上下游的深度协同 。

这一转变的核心趋势,是向“平台+生态”模式的演进 。一个强大的工业互联网平台,其生命力不仅在于自身的技术架构,更在于其能否吸引广大的开发者参与创新,构建丰富的工业APP矩阵,形成一个开放、共享、共荣的产业生态。平台间的互联互通也正成为焦点,旨在打破新的“平台孤岛”,实现更广范围的价值创造 。

正如在刚刚过去的2025年9月于沈阳举行的全球工业互联网大会上所强调的,大会主题聚焦于“人工智能与工业互联网的融合”,旨在推动制造业向“新”和“智”发展,加速形成“新质生产力” 。这明确地指出了未来的方向:工业互联网平台是载体,而人工智能(AI)则是决定其能否真正实现“智造”的核心变量。

智能化引擎:AI与数据要素的双轮驱动

如果说工业互联网平台构建了“智造”的“骨架”,那么人工智能(AI)与数据要素则是驱动其运转的“大脑”与“血液”。这场升级的本质,是从依赖人的经验决策,转向由数据和算法驱动的智能化决策。

首先,AI的深度融入,正推动工业互联网实现从“数据驱动”到“智能涌现”的质变 。它不再局限于简单的流程自动化,而是通过机器学习、深度学习等技术,赋予工业系统预测、诊断、自适应乃至自主优化的能力。无论是预测性维护、工艺参数优化,还是柔性化生产调度,AI正在成为提升生产效率和质量的关键引擎。

其次,数据作为关键生产要素的地位已得到前所未有的确认 。然而,原始数据本身并不直接产生价值。其核心在于通过工业互联网平台进行有效的采集、清洗、处理与分析,将“数据资源”转化为可指导决策的“数据资产”。这一过程对数据安全防护体系提出了极高要求,区块链等技术也被引入以增强数据的可信流通 。

在这一领域,工业人工智能(Industrial AI)领域的权威专家Jay Lee(李杰)教授的观点极具启发性。在他于2025年的多次演讲中提到,工业AI的核心并非仅仅是复杂的算法,而是必须为客户解决那些过去无法解决的痛点问题 。他提出了工业AI的“ABCDE”定义,即分析(Analytics)、大数据(Big data)、云平台(Cloud)、领域知识(Domain knowledge)和实证(Evidence)的融合 。这一观点深刻地指出,真正的智能制造,是先进技术与深厚行业know-how相结合的产物,其最终目标必须回归到创造可衡量的商业价值。

升级路径全景图:从战略到落地的三步进化

理解了底层逻辑和核心引擎后,企业如何规划具体的智能化升级路径?我们建议采用一种循序渐进、价值牵引的三步进化策略,以避免陷入盲目投资和全面改造的困境 。

第一步:奠定基石——设备互联与数据贯通

这是智能化升级的起点,也是最基础但至关重要的一步。其核心任务是打破企业内部的“数据孤岛”。这包括两个层面:一是实现工厂内生产设备,尤其是大量哑设备(legacy equipment)的联网与数据采集;二是在此基础上,打通MES、ERP、SCM等核心应用系统,实现数据流在企业内部的“小循环” 。这一阶段最大的挑战往往在于复杂异构系统的集成 ,需要坚实的技术投入和规划。

第二步:价值牵引——聚焦痛点的应用深化在数据贯通的基础上,企业应避免全面开花,而是选择自身最迫切的痛点问题进行突破,以“应用价值”为牵引,实现快速见效 。例如,针对设备故障率高的痛点,可以开发预测性维护的工业APP;针对能耗成本高的痛点,可以部署能源管理优化应用。这种“小步快跑、快速迭代”的模式,不仅能迅速验证工业互联网平台的价值,积累经验,更能为后续更大范围的推广建立信心和争取内部支持。这个阶段的成功,取决于能否将平台的通用能力与具体的工业场景深度结合。

第三步:生态共荣——迈向平台化运营与产业链协同

当企业内部的智能化水平达到一定程度后,升级的视野便可延伸至产业链。通过工业互联网平台,企业可以向上连接供应商,实现供应链的透明化与柔性化;向下连接客户与市场,实现个性化定制与服务化延伸 。这不仅是企业自身的升级,更是带动整个价值链的协同作战 。最终,领先的企业甚至可以将其内部成熟的平台能力对外开放,转变为平台化运营商,构建一个共生共荣的产业新生态,这正是智能制造的终极形态 。

穿越迷雾:直面技术与认知的双重挑战通往“智造”的道路并非坦途,企业必须清醒地认识并积极应对其中的挑战。这些挑战不仅来自技术,更源于认知。

技术挑战是客观存在的。首先是互操作性与标准的缺失,据统计,约50%的企业认为这是最大的痛点 。设备协议五花八门、数据格式千差万别,导致连接和集成的成本与难度居高不下 。其次是数据处理与安全,工业场景下海量、高并发、强时效性的数据对平台的处理能力构成严峻考验,而数据的安全与隐私保护更是企业应用工业互联网时不可逾越的红线 。

然而,比技术更深层次的,是认知挑战。许多企业推动智能化升级时,仍停留在“上一个项目、买一套软件”的传统IT建设思路上,而忽视了这本质上是一场深刻的业务模式与组织文化的变革 。成功的智能制造升级,要求企业领导者具备数据驱动的决策思维,要求员工具备新的人机协作技能 更要求组织打破部门墙,建立敏捷、协同的工作机制。从“卖产品”到“卖服务+数据”,这种从商业模式到企业文化的根本性转变,往往是决定智能化升级成败的关键。

结语从“制造”到“智造”,绝非一蹴而就。它是一场由工业互联网平台驱动,以人工智能和数据为核心引擎的长期进化。这条路径要求企业既要有仰望星空的战略远见,洞察技术融合与生态演进的大势;又要有脚踏实地的执行能力,从解决一个具体痛点开始,稳步推进。2025年,中国工业互联网平台的应用普及率预计将达到45% 这预示着规模化应用的关键时期已经到来。对于广大制造企业而言,现在正是抓住机遇、拥抱变革、重塑未来的最佳时机。未来的制造业,将属于那些能够驾驭数据与智能,在不确定性中构建起强大韧性的“新智造者”。