在制造业升级的浪潮中,“弯道超车”是否只是理想主义的期许?

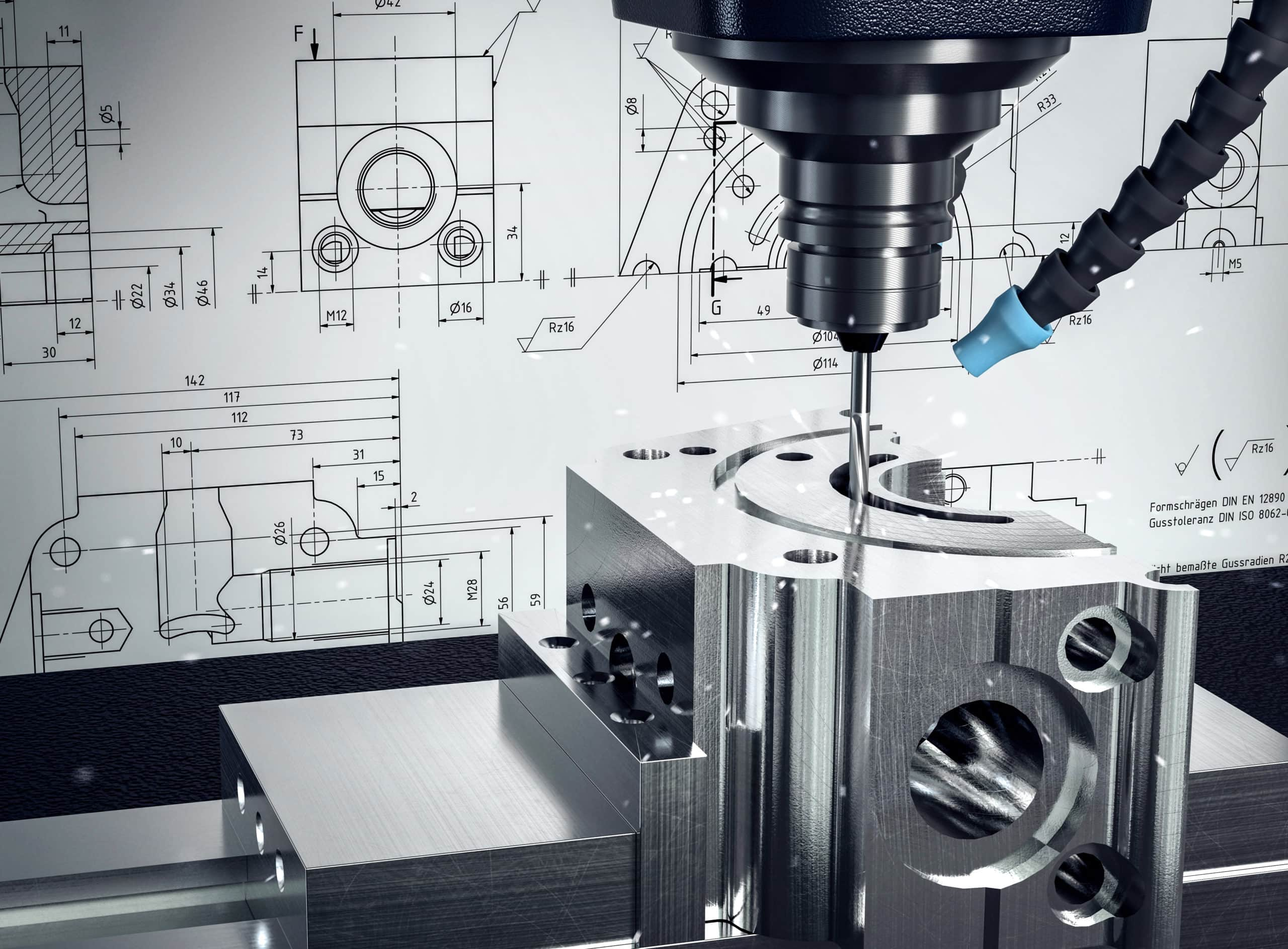

以金属切削领域的技术巅峰——五轴联动机床为观察切口,答案正在被国产厂商的实践逐步改写。

当前,部分国产高端机床的出厂静态精度已与国外先进水平高度接轨,部分指标甚至实现赶超。

例如,多款国产机床的定位精度可稳定控制在5-8μm,重复定位精度达2-3μm,跻身全球第一梯队行列。

但不可否认的是,国产机床在动态精度、长期稳定性上仍与国际一流厂商存在显著差距,精度衰减速度较快的问题也亟待破解。

更深层的差距体现在核心技术应用上。

当机床长时间运行时,欧美日高端机型能基于各轴精度误差数据、环境温升数据开展实时监测分析,通过3D空间几何计算实现动态误差补偿,而国内具备这一技术能力的厂商寥寥无几。

这些差距的根源,在于欧美机床产业积淀了两百余年的技术底蕴,而中国机床行业仅历经数十年发展,技术积累的鸿沟难以在短期内抹平。

但差距并非不可逾越,国产机床正以强劲势头向进口产品发起冲击。

在中高端市场,国产厂商的加速追赶已迫使进口机床持续降价,改写了市场格局。

以双主轴车铣复合机床为例,该机型凭借一体化加工能力,可实现车、铣、钻、攻、铰等多工序高效高精融合加工。

数年前,同类进口机床售价普遍在150万元以上,而2018年震环机床(Z-MaT)研发的高性能双主轴车铣复合机型TC500,以接近国际一流水平的技术实力打破国外垄断,成功实现国产替代。

这一突破不仅严重冲击了德日同类产品的市场地位,更迫使国外厂商降价超30%,让国内众多机加工企业直接受益。

值得关注的是,在今年的CIMT(中国数控机床展览会)上,震环机床再度发力,首发全国首台拥有自主发明专利的双主轴车削中心TN400-SX。

该机型搭载承载耦合功能编程技术,实现正副电主轴同步高精度高效加工,将车削机床的加工效率推向新高度。

震环机床的快速崛起并非偶然。

作为国家专精特新“小巨人”企业,其核心业务聚焦中高档数控车床、加工中心、车铣复合设备及自动化产品,已形成超200款机型的完善产品矩阵。

公司产品以高效高精、高可靠性及长期精度稳定性为核心优势,尤其在车铣复合细分领域,凭借领先的产品可靠性与创新力,跻身国内一流水平,接近世界先进标准。

此外,震环机床已实现电主轴、五轴联动机床的自主研发制造,构建起核心部件自主可控的产业生态。

深入剖析其成功逻辑,极度注重研发与技术创新的发展战略是关键。

据公开信息,震环机床每年研发投入高达上亿元,这一规模在国内制造企业中实属罕见。

高额研发投入转化为显著的技术优势:公司在制造及生产领域斩获多项国家级发明专利,核心技术的持续突破为产品竞争力奠定了坚实基础。

尽管因技术研发与品质管控的重投入,震环机床的定价高于国内同类产品,但机床设备“一分价钱一分货”的行业规律,让其凭借硬实力赢得了市场认可。

诚然,国产机床与外资品牌仍存在不小差距,但震环机床的实践证明:通过极致的研发投入与技术创新,国产制造完全有能力实现对国际先进水平的快速追赶。

在制造业高质量发展的道路上,只要持续深耕核心技术、积淀产业底蕴,国产机床终将打破技术壁垒,实现从“跟跑”到“并跑”再到“领跑”的跨越。