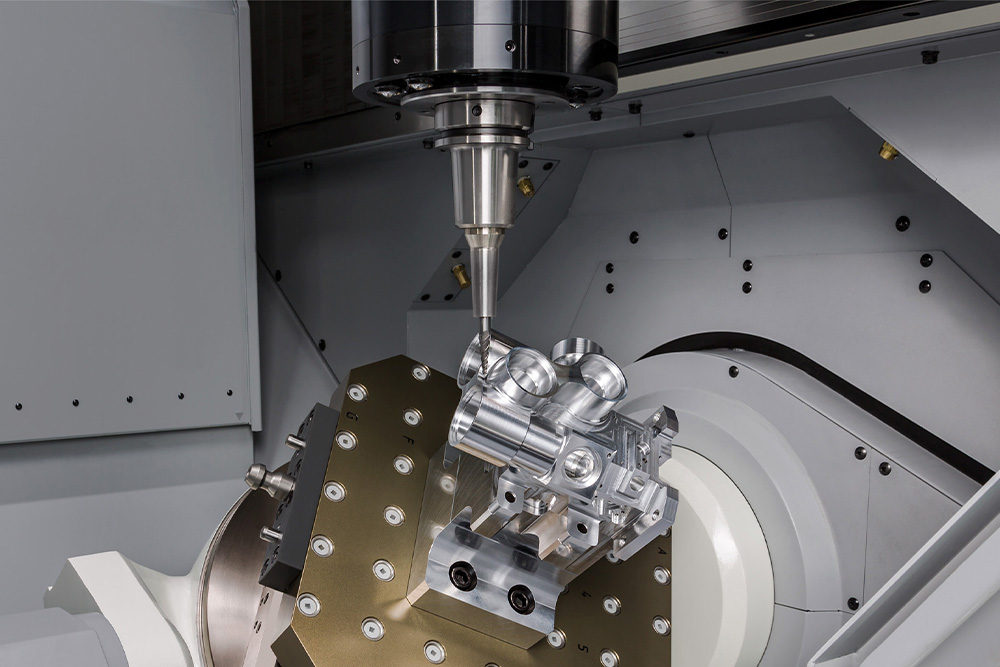

“日本十年前的机床,中国人再花三十年也做不出来”

这类言论的背后,很大程度源于对一项关键工艺的认知偏差:刮研。在欧美日高端机床制造中,它是 “精度与寿命的密码”;在国内却被部分人贬为 “红色锉刀”“低端手搓”。为何震环机床等头部企业仍在不遗余力推广?今天就来拆解刮研工艺的核心价值。

一、刮研工艺:不是 “手工锉削”,是科学的精密修正术刮研,又称刮铲、铲花,起源于 18 世纪末第一次工业革命。它绝非简单的手工打磨,而是结合显色剂、精密量具的系统性工艺:通过手工操作修正机械加工后的微观不平度,可将平面度控制在0.01mm/500mm² 以下,表面粗糙度优化至Ra0.8-Ra1.6 级别。

在欧美日高端机床产业链中,刮研占据关键部件加工时间的30%-50% 。日本企业以 “刮研仙人” 自居,德国厂商将优质刮研作为核心卖点;反观国内,不少从业者却将其污名化,这种认知鸿沟背后,是对工艺本质的严重误解。

二、刮研:机床 “精度与刚性” 的隐形支柱刮研的核心价值,在于重构接触刚性与载荷分布:

接触点密度的魔力:通过 “粗刮→细刮→精刮” 三阶段工艺,可将接触点密度从每平方英寸 4-6 点提升至 20 点以上。德国工业标准 DIN 明确要求,刮研后接触面积需≥85%。要知道,机床总刚性的近 60% 来源于接触刚性—— 这也是国产中低端机床普遍存在精度保持性差、寿命短的关键原因之一。

日本 “机皇” 的执念:以日本雅思达(YASDA)为例,其全工序强制要求刮研,所有配合面必须经手工修正,甚至不惜投入 5 年时间培养专职刮研技师。这种 “偏执”,正是其机床长期精度衰减率远低于行业平均水平的核心秘诀。

三、刮研 vs 精密磨:工艺互补,而非替代有人质疑 “刮研精度不如精密磨”,这种对比本身就不成立 —— 二者是互补关系,而非竞争关系:

润滑与寿命的关键:刮研形成的鱼鳞纹、斜花纹并非 “装饰”,其微米级沟槽可储存润滑油膜,最高可降低滑动摩擦系数 30%-50% ,使导轨、轴承等部件寿命延长2-3 倍。

热变形的终极解法:刮研属于冷加工工艺,切削量仅 0.005-0.03mm,加工温度低于 5℃,几乎不会改变铸铁表层结构,可避免磨削带来的0.02-0.05mm/m 热变形。德国机床制造中,正是通过刮研消除夹持力释放后的残余变形,确保长期几何精度稳定。

静压导轨也离不开它:即便高端静压导轨靠油膜悬浮减摩,其铸铁基座仍需刮研保证初始平面度与接触刚度。以美国 “精密之王” 摩尔(Moore)坐标磨为例,其镶钢导轨硬度超洛氏 60,虽需磨削加工,但铸件基座的刮研面精度仍堪称 “艺术级”。

四、对刮研的 “污名化”,暴露的是技术认知的短板将刮研贬低为 “低端工艺”,本质是对精密制造底层逻辑的忽视:机床的精度不仅取决于 “加工设备有多先进”,更在于 “各部件的配合精度与长期稳定性”。刮研通过手工修正实现的微观适配,是机床从 “能用” 到 “耐用、精密” 的关键一跃。

这种污名化,要么是对工艺价值的无知,要么是对国产技术突破的刻意贬低。当震环等企业在刮研工艺上持续投入时,我们更应看清:工业制造没有 “捷径”,每一项看似 “传统” 的工艺,都可能是技术壁垒的核心拼图。破除偏见,正视工艺价值,才是国产机床追赶国际一流的第一步。