一站式PCBA加工厂家今天为大家讲讲SMT打样与批量生产的区别与优缺点有哪些?SMT打样与批量生产的区别与优缺点。SMT(表面贴装技术)打样与批量生产在目标、流程、成本、质量控制及灵活性等方面存在显著差异,各有其独特的优缺点,适用于不同的生产阶段和需求场景。以下是具体分析:

SMT打样与批量生产的区别与优缺点

一、核心区别

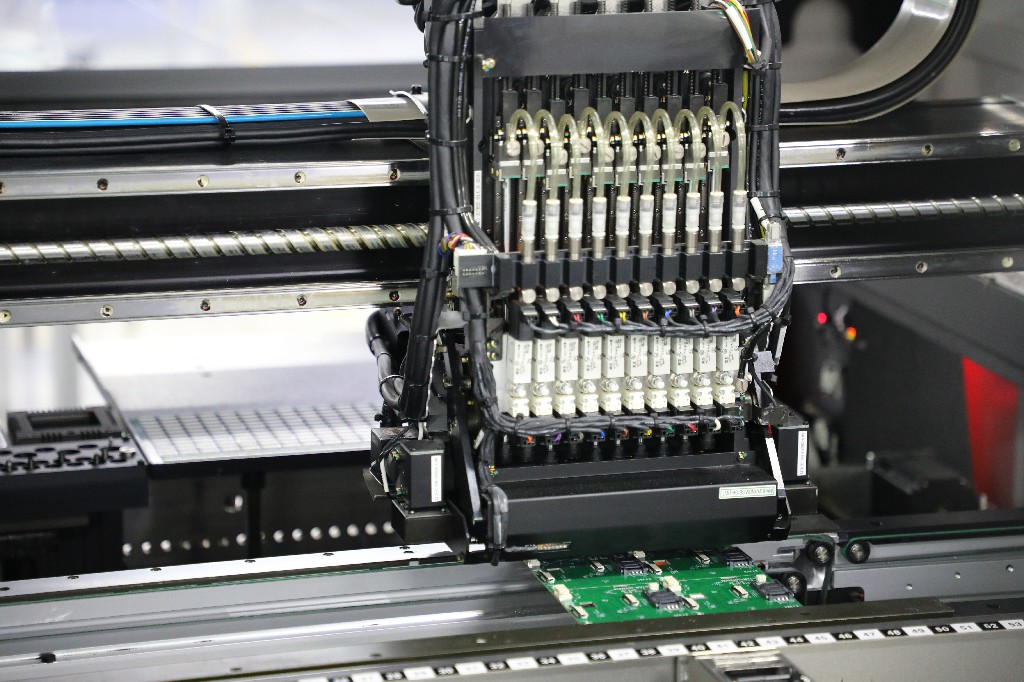

维度SMT打样批量生产目标验证设计可行性、测试元件性能、优化工艺大规模生产,满足市场需求,确保产品稳定性和一致性生产规模小批量(通常30个以内,可支持1-10000片弹性订单)大规模(数万至数十万片,日产能可达千万级贴片点)生产流程灵活,注重快速调整和优化标准化,依赖自动化设备和精益生产技术成本控制单位成本高(设备调试、物料采购无规模折扣)单位成本低(规模化采购、自动化减少人工干预)质量控制重点在于发现潜在问题,测试环节多严格,采用自动化检测设备(如AOI、X-RAY)和MES系统实时监控灵活性高,可快速应对设计变更和工艺调整低,产线调整成本高,难以应对市场波动风险高,易因设计或工艺问题导致返工低,通过前期打样和优化降低问题发生率二、优缺点对比

1. SMT打样

优点:

灵活高效:支持小批量弹性订单(如72小时快速交付),适应研发验证和设计迭代。

降低风险:减少库存积压,避免大批量滞销风险,优化资金周转。

品质可控:小规模生产便于精细检测,不良率可快速追溯和调整。

快速验证:通过打样可提前发现设计或工艺问题,为量产奠定基础。

缺点:

单位成本高:物料采购无规模折扣,设备调试频率增加,人工检测成本上升。

生产周期短但频次高:需频繁切换产线,可能影响长期产能规划。

过程不稳定:涉及工艺及设备调试,生产过程可能存在波动。

2. 批量生产

优点:

成本优势显著:规模化采购和生产摊薄成本,边际效益递增。

工艺稳定:固化流程和自动化设备保障一致性,不良率控制更严格。

交付周期稳定:标准周期15-20天(含老化测试),适合成熟产品。

效率高:标准化流程和流水线作业减少生产周期,提高市场响应速度。

缺点:

灵活性差:产线调整成本高,难以应对设计变更或市场波动。

库存压力大:需提前备料,占用资金且增加管理复杂度。

初始投资大:建立生产线需大量设备采购、厂房建设和技术研发投入。

三、适用场景

研发阶段:优先选择打样,快速验证设计并优化(如48小时加急打样服务)。

试产阶段:小批量生产(100-1000片),平衡成本与风险,获取市场反馈。

量产阶段:切换至批量模式,最大化成本效益,保障稳定交付。

关于SMT打样与批量生产的区别与优缺点有哪些?SMT打样与批量生产的区别与优缺点的知识点,想要了解更多的,可关注领卓PCBA,如有需要了解更多PCBA打样、PCBA代工、PCBA加工的相关技术知识,欢迎留言获取!