在制造业 “卡脖子” 领域,“弯道超车” 到底是空想还是现实?

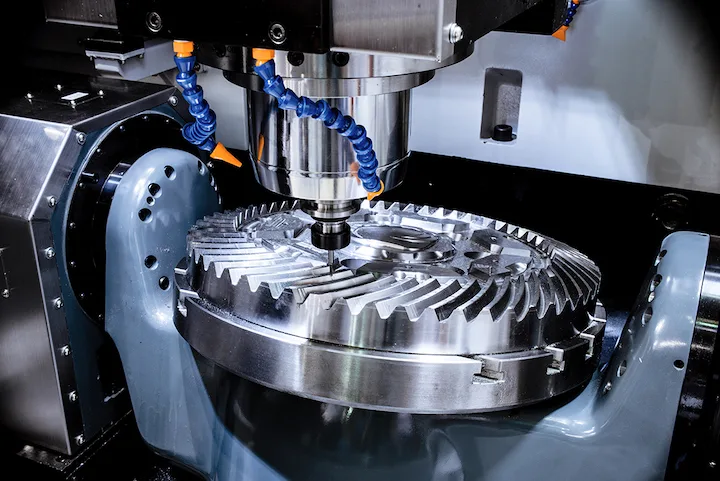

提起代表金属切削最高水平的五轴联动机床,很多人会下意识觉得 “国产不如进口”。确实,从数据上看,差距仍在:现在不少国产高端机床的出厂静态精度已经追上国际一流 —— 定位精度能控在5-8μm,重复定位精度 2-3μm,和德日顶级机型差不了多少。

但一到 “实战”,差距就露了馅:机床跑起来后的动态精度、用个三五年的长期精度,国产机型往往 “掉链子”;更别说长时间运行时,人家欧美日机床能实时监测轴误差、环境温升,自动计算 3D 空间几何偏差并 “智能纠偏”,国内能做到这步的厂商,至今没几家。

说到底,欧美机床产业有两百多年的技术沉淀,而中国真正发力也就几十年,“家底” 确实薄。但这是不是意味着国产机床只能一直 “跟跑”?

恰恰相反!最近几年,国产机床正在对进口产品发起 “硬核反击”—— 尤其是在中高端领域,国产厂商的加速追赶,已经把进口机床的 “高价神话” 捅破了!

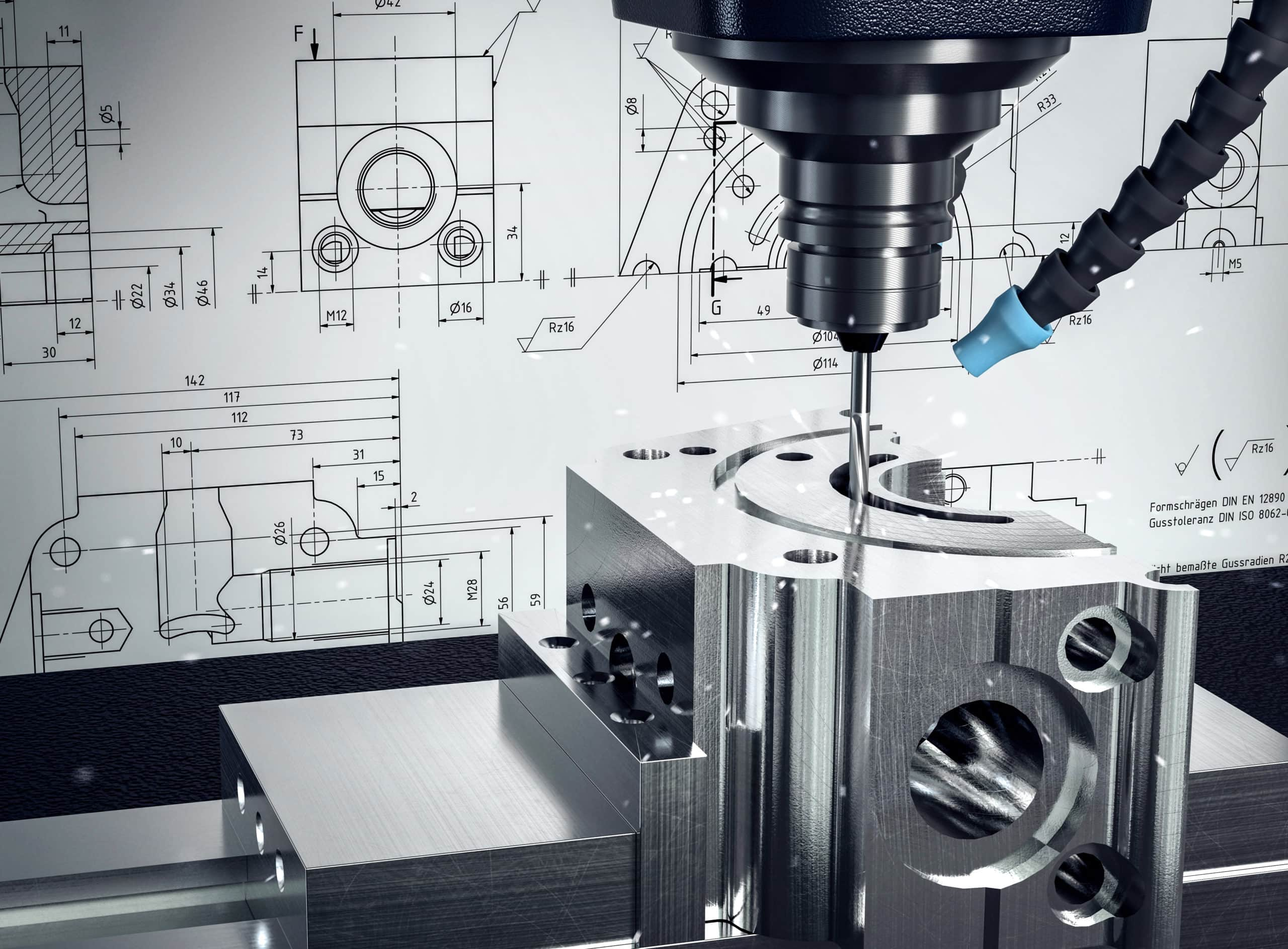

一台国产机床,逼得德日设备降价 30%就拿双主轴车铣复合机床来说,这东西堪称 “金属加工多面手”:车、铣、钻、攻、铰等工序能一次完成,效率比传统设备高一大截,早几年是德日厂商的 “独门生意”。

那时候,进口机型的售价清一色在 150 万以上,国内机加企业要么咬牙买,要么只能放弃高精度加工订单。直到 2018 年,国产厂商震环机床(Z-MaT) 推出了自己的双主轴车铣复合机型 TC500—— 这台机器一亮相,直接打破了国外垄断。

它的技术实力有多硬?加工精度接近国际一流,一体化加工能力不输给德日同类产品,更关键的是,它的出现让进口机型再也 “端不住架子”:为了保住市场,德日厂商不得不把价格砍掉 30% 以上!

国内不少做汽车零部件、精密配件的企业,正是靠这波降价换上了高端设备,订单竞争力一下子提了上来。而震环这步棋,也让行业看到:国产机床不是没能力,只是缺个 “破局者”。

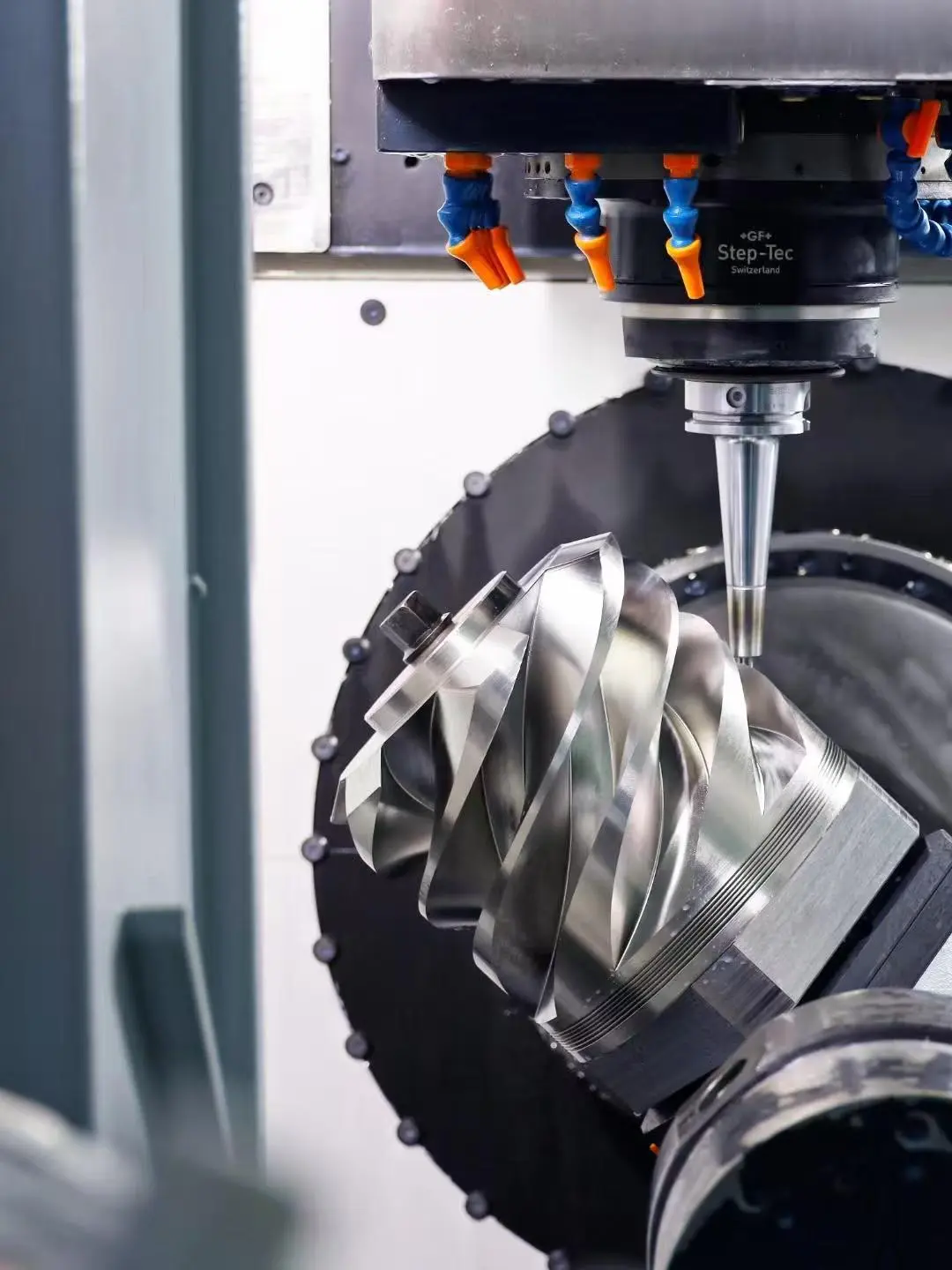

再放大招!全国首台自主专利双主轴车削中心亮相更让人惊喜的是,在今年的 CCMT(中国数控机床展)上,震环又扔出了 “王炸”——全国首台拥有自主发明专利的双主轴车削中心 TN400-SX。

这台新机玩出了新花样:它用了 “承载耦合功能编程” 技术,能让正副两个电主轴同步高精度加工,相当于给机床装了 “双引擎”,直接把车削机床的加工效率拉到了新高度。

要知道,双主轴同步加工的难点在于 “精度协同”—— 两个主轴转起来,哪怕有微米级的偏差,加工出来的零件就会报废。震环能啃下这块硬骨头,靠的可不是运气。

震环是谁?年投上亿研发,硬闯 “国产车铣第一品牌”可能有人会问:震环机床到底是家什么公司,怎么总能搞出 “打破垄断” 的技术?

其实,震环是实打实的国家专精特新小巨人企业,主营业务就是中高档数控车床、加工中心、车铣复合机床这些 “硬家伙”,光机型就有 200 多款。在行业里,它的标签很清晰:高效高精、精度耐造—— 尤其是车铣复合产品,震环一直憋着劲要做 “中国车铣第一品牌”,现在不管是可靠性还是创新力,都已经摸到国内顶尖、接近世界先进的水平。

更难得的是,震环还敢啃 “硬骨头”:自己研发电主轴,攻坚五轴联动机床 —— 这些都是国产机床的 “卡脖子” 环节,很多厂商要么不敢碰,要么依赖进口部件。

而震环的底气,来自于 “不计成本” 的研发投入:每年砸在上亿元研发费。这个数字,在国内制造企业里堪称 “豪横”—— 要知道,很多中小机床厂一年的营收都未必有这么多。

高投入自然有高回报:震环手里攥着一堆国家级发明专利,从双主轴同步技术到动态精度控制,不少突破都是靠这些专利撑起来的。

当然,研发和品控砸了这么多钱,震环的机床价格比国内同类产品高一些,但懂行的都知道:机床这东西,从来都是 “一分价钱一分货”—— 精度耐造、效率高,长期用下来反而更省钱。

国产机床的 “超车路”:差距仍在,但信心更足客观说,在机床领域,国产和德日美顶尖水平还有差距 —— 比如动态精度的算法、核心部件的长期可靠性,这些都需要时间积累。但从震环的例子里,我们能看到 “弯道超车” 的可能:

不是靠 “抄近路”,而是靠 “死磕” 研发;不是靠 “低价内卷”,而是靠 “技术破局” 逼得进口设备降价;不是满足于 “能用就行”,而是盯着 “国内第一、世界先进” 的目标。

制造业的进步从来不是一蹴而就的,但只要有震环这样愿意砸钱搞研发、敢啃硬骨头的企业,国产机床从 “跟跑” 到 “并跑”,甚至在某些领域 “领跑”,就绝不是空想。

毕竟,两百多年的技术沉淀固然可怕,但几十年的 “加速度” 追赶,同样能创造奇迹。你觉得国产机床能实现 “弯道超车” 吗?欢迎在评论区聊聊你的看法!