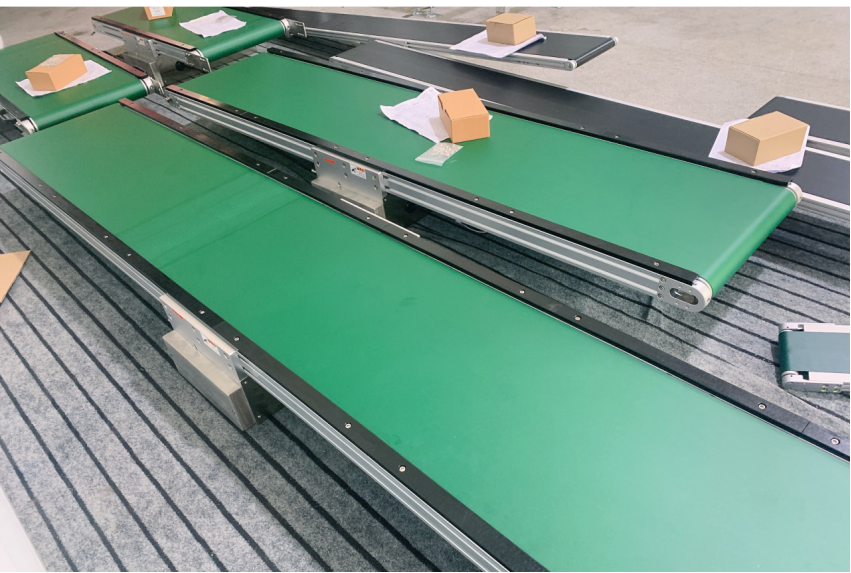

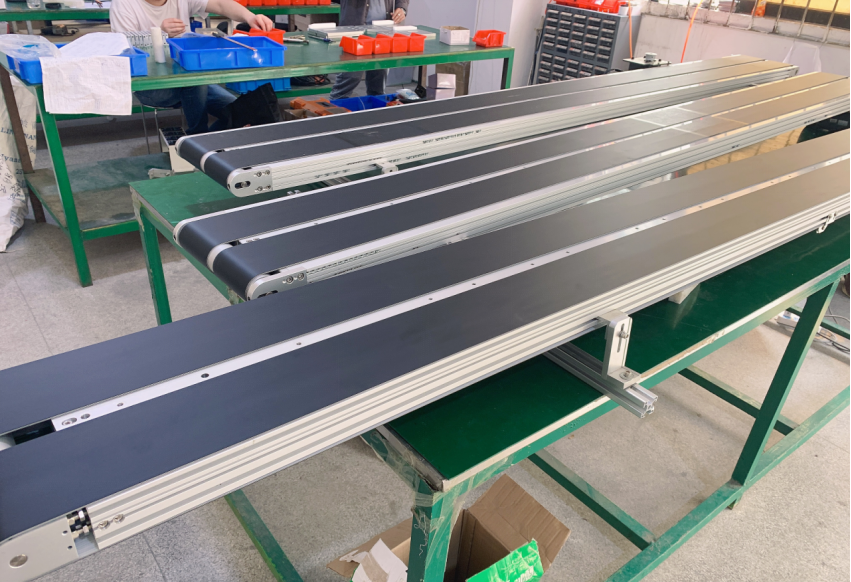

皮带输送机堪称工业生产、物流仓储中的老黄牛,任劳任怨输送物料,但一旦出现跑偏,不仅影响输送效率,还可能磨坏皮带、卡停设备,让人头疼。其实跑偏问题看似难缠,找对方法就能轻松解决,今天就把实操经验整理分享给大家:

跑偏的核心原因大多是辊筒受力不均、皮带两侧张力失衡,先试试这5个常用方法,80%的问题可以当场解决:

1、调辊筒:辊筒是跑偏的头号元凶,若皮带往一侧偏,就微调该侧辊筒的调整机构,让辊筒两端保持平行,抵消侧向力。这是最基础的操作,但要注意调整时慢慢微调,别一次性动太多。

2、留余量:让辊筒宽度比皮带稍宽,给皮带预留少量跑偏余量,避免轻微偏移就摩擦侧边,适合小范围跑偏的情况。

3、加辅助:可在皮带两侧加装导轮、限位挡边,直接阻挡皮带偏移。不过要注意,严重跑偏时最好不要使用这个方法,否则会加速皮带磨损。

4、用鼓形辊筒:选择中间凸起的鼓形辊筒,能自然抵消皮带两侧的侧向力,调整范围比普通辊筒更广,适配多数常规场景。

5、装导条:在皮带下方加装导条,限制皮带横向移动,适合皮带较薄、易移位的情况,注意导条要安装牢固,避免脱落刮伤皮带。

若上述方法仍无效,就得追溯根本问题,大多和安装或使用习惯有关:

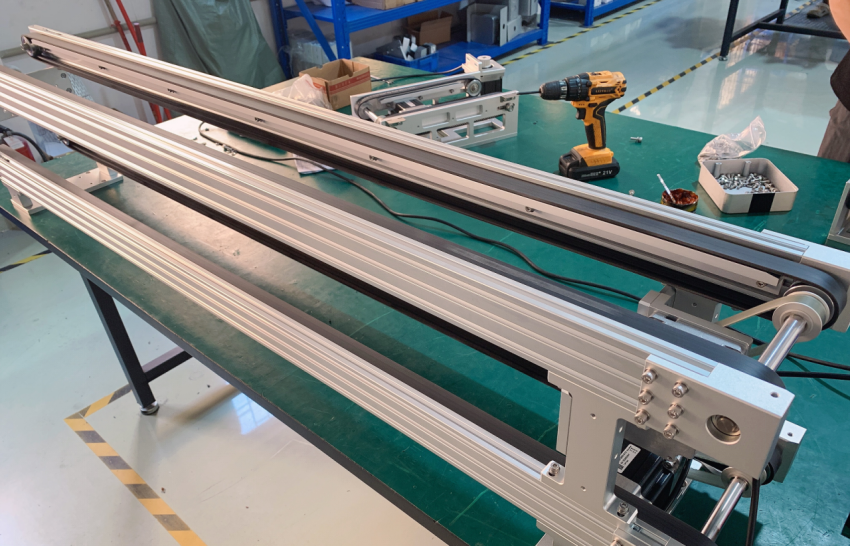

l安装偏差:机架或辊筒安装时若对角线长度不一致,会形成隐性平行四边形,导致侧向力过大。装配初期用卷尺测量,确保对角线误差控制在允许范围。

l高度失衡:各辊筒两端高度不一致,会形成空间倾斜,皮带自然跑偏。安装时用水平仪校准,确保所有辊筒在同一水平面。

l张紧不当:皮带张太紧或两侧张力不均,会让皮带形成锥面,自身产生侧向力。张紧时可在皮带两侧划1000mm标记,均匀张紧至1001mm左右(弹性范围0.1%-0.3%),避免单侧过紧。

皮带跑偏多是日积月累的问题,日常使用时定期检查辊筒是否平行、皮带张力是否均衡,发现轻微跑偏及时调整,就能避免小问题变成大麻烦。

其实皮带输送机跑偏并不可怕,先靠实用技巧快速止偏,再排查安装和使用中的根因,就能轻松搞定。希望这些方法能帮大家少走弯路,让产线输送一路顺畅。