摘要:利用简单刮涂的方式将四种不同的金属有机骨架材料(MOF)分别与聚偏二氟乙烯(PVDF)复合制备得到柔性 MOF/PVDF多孔隔膜,研究其在锂金属电池中对锂离子传输沉积行为的影响。结果表明,MOF基隔膜很好地引导了锂离子在锂金属负极的沉积,另外,电极的界面电荷传输性质也得到了改善,界面反应动力学有所提升。在0.5C 电流密度下,MOF/PVDF隔膜组装的LTO 电池在150圈时的放电容量依旧保持在165~170mAhg-1左右,相较于普通隔膜电池的157.8mAhg-1有明显的提升。

关键词:金属有机框架材料;隔膜;锂金属电池;锂沉积

引言

在电化学储能技术中,锂金属电池因其低氧化还原电位(相对于标准氢电极为-3.04V)和高理论比容量(3860 mAhg-1)而引起了广泛的关注。然而,锂金属负极与电解液之间的反应活性较高,产生的副反应会明显降低电池的库仑效率;另外,负极表面易形成枝晶或大块锂沉积,也会影响电极/电解质界面的稳定性,降低电极界面动力学,甚至会导致电池内部短路和热失控现象,这些都成为了阻碍锂金属电池规模化应用的因素。

现已有不少研究报道了诸多策略来解决上述问题,如引入人工固体电解质界面层(SEI)来保持锂金属和电解质之间的界面稳定性;开发新的电解质体系或电解质添加剂,抑制锂金属负极表面的副反应;构建三维电极结构,有效控制循环过程中的体积膨胀;改性商品化隔膜或开发新型功能化隔膜,有效引导Li+在锂负极表面的均匀沉积以抑制锂枝晶的生长。

金属有机骨架材料(MOF)是一类具有丰富可调孔结构和高比表面积的多孔材料,近年来在能源、催化、吸附和环境等领域都得到了广泛的应用。在新能源研究领域,除了直接使用 MOF或其衍生物作为储能或转换能量介质外,MOF还可以与其他材料复合制备 MOF复合物,如MOF/金属基底、MOF/石墨烯以及 MOF/聚合物等,复合可以很好地改善 MOF颗粒的分散性,进一步提高了 MOFs在能源领域的应用潜力。

鉴于此,将四种 MOF材料(UiO-66、ZIF-8、 ZIF-67、ZIF-11)与聚偏二氟乙烯(PVDF)复合成膜,作为电池隔膜用于锂金属电池中,利用 MOF 的孔道结构引导锂离子在电解液中的传输以及在锂金属负极表面的沉积。研究结果表明,多孔材料 MOF的引入有效地减少了大块锂的生成,降低了充放电循环过程中的过电势,提高了电池的电化学性能。

实验部分

1.1 MOF材料的合成与表征

UiO-66:将2.5gZrC14溶解于200mL的 N,N-二甲基甲酰胺(DMF)中,搅拌均匀后逐滴加入20mL浓盐酸;再将2.46g对苯二甲酸溶解于100mL的DMF中,最后将上述两个溶液混合均匀。将混合溶液转移至500 mL的蓝盖瓶中,放 入80 ℃的鼓风烘箱中反应24h。待反应结束,其温度降低至室温后,倾倒上层清液收集下层固体物质,用DMF洗涤3次,丙酮洗涤6次,最后再用去离子水洗涤2次。将洗涤得到的固体物质放置于80 ℃的鼓风干燥箱中预烘干12h,再用预处理器于150 ℃温度下处理12h,得到 UiO-66。ZIF-8:将3gZn(NO3)2·4H2O 溶于400mL甲醇溶液中,搅拌均匀后加 入3.3g2-甲基咪唑,并在室温下搅拌24h。待反应完成后进行洗涤离心,用甲醇洗涤3次后再用去离子水洗涤3次,得到的固体产物在80 ℃的鼓风干燥箱中预烘干,再在120℃预处理器中真空处理12h,得到ZIF-8。ZIF-67:将4 mmolCo(NO3)2 ·6H2O 和 16mmo12-甲基咪唑溶解于100mL的甲醇中并搅拌10min左右,随后在室温下静置12h。待反应结束后,用甲醇洗涤离心3次后得到固体物质,洗涤后的物质放置于80℃的鼓风干燥箱预烘干,后置于预处理管中在120℃下的预处理器中真空处理12h,得到ZIF-67。ZIF-11:将 1.829gZn(OAc)2 · H2 O 和 1.969g苯并咪唑溶解于100mL甲醇溶液中,在搅拌过程中加入87mL甲苯和10mL 浓氨水,持续搅拌4h。待反应完成后,用甲醇清洗3次,再用去离子水清洗3次,得到的固体产物在80 ℃的鼓风干燥箱中预烘干12h,再 在120℃的预处理器中真空处理12h,得到ZIF-11。

1.2 MOF/PVDF隔膜的制备

取600mgMOF和400mgPVDF加进5mL 的 N-甲基吡咯烷酮(NMP)中,在室温下以1200r min-1搅拌48h后取出置于铝箔表面,利用刮涂工具将 MOF/PVDF混合物刮涂成膜。在80 ℃ 的鼓风干燥箱中烘干后转移至真空干燥箱中继续烘干12h。将得到的 MOF/PVDF膜利用切片机切成直径为 16 mm 的圆片,转移至手套箱中备用。

1.3 材料基础表征

本研究所有XRD数据均是采用日本理学MiniFlex 600 X 射线衍射仪测试得到的。测试条件为:采用Cu靶Kα辐射源(λ=0.154056nm),管电压为40kV,管电流20 mA,连续扫描,扫描速度为10°min-1。实验过程中所用材料的比表面积测试是使用美国康塔物理吸附分析仪对材料进行 N2气吸脱附等温线测试。测试是在液氮温度77K 下进行,测试前样品首先会在120/150 ℃ 下真空预处理12h。材料的扫描电镜(SEM)数据是使用JSM-7500F场发射扫描电子显微镜进行样品表/截面形貌观测得到。

1.4 电极制备与电化学性能测试

1.4.1 电极制备与电池组装

钛酸锂(LTO)电极材料:SuperP:PVDF分别按照8∶1∶1的质量比称取并加入到研钵中,将粉末研磨均匀后加入适量的 NMP溶剂继续研磨至均匀黏稠状态。研磨后的浆料用刮涂器均匀刮涂在铝箔表面并放置于真空烘箱中100℃烘干12h。取出烘干后的电极片,用打孔器冲成直径为12 mm 的圆片作为电极备用。本研究所采用的均是型号为 CR2032的纽扣电池。电池按照负极壳、锂片(14 mm 直径)、隔膜、正极极片、垫片、弹片、正极壳的顺序进行组装,电池压制完成后,从手套箱中取出,静置 一 定时间后进行电池测试。其中对称电池的组装是将正极极片换成锂片,其余组装流程不变。

1.4.2 电化学性能测试

本研究所有的电池充放电循环测试均是在武汉蓝电(LAND-CT2001A)上进行。对于锂金属对称电池采用恒流限容充放电测试来评价材料降低电池界面电阻、引导锂离子沉积的作用。交流阻抗测试是采用上海辰华 CHI760E 电化学工作站在正弦波信号幅度为5mV,频率为1 MHz-1 mHz的测试条件下进行,来考察纽扣电池的内阻 和界面电荷转移阻抗。以上所有的电化学测试均是在室温范围内进行。

结果与讨论

2.1 基础表征分析

测试合成得到的 MOF 材料以及制备得到的 MOF/PVDF膜的 XRD 图(图1)可以看出,四种 MOF及其复合膜的晶体衍射峰的出峰位置和对应 MOF的模拟 XRD 出峰位置一一对应,表明成功制备得到所需的 MOF材料,且复合制膜过程并未破坏原 MOF的结构。

通过SEM 图可以观察合成得到的 MOF 颗粒的形貌和大小(图2a~d),结果表明,四种 MOF材料都呈现出规则的形貌状态,UiO-66颗粒尺寸大约为200~300nm,ZIF-8、ZIF-67、ZIF-11颗粒尺寸分别为600~800nm、200~400nm 和2~4 μm。从 MOF/PVDF隔膜的SEM 正面图及放大图可以看到 MOF材料在PVDF聚合物中混合分散均匀,刮涂后膜表面较为平整,致密无可见裂缝(图2e~h)。将 MOF/PVDF 隔膜在液氮中充分浸泡后迅速剪切,进行截面扫描电镜测试量取MOF/PVDF隔膜的厚度(图 2i~l),可以看到 UiO-66/PVDF、ZIF-8/PVDF隔膜的厚度都约为 10μm,ZIF-67/PVDF和 ZIF-11/PVDF隔膜的厚度分别有25μm 和15μm 左右,从截面图上还可以看出 MOF颗粒在截面深度上也是均匀分布的, 这就为离子在隔膜中的长程传输提供了保障。将切片得到的 MOF 隔膜进行简单的卷曲测试(图2m~p),可以看到制备得到的 MOF隔膜卷曲性质良好,具有很好的柔韧性能。

MOF和MOF/PVDF隔膜在77K 的条件下进行N2吸/脱附测试,观察复合前后吸附比表面积和吸附曲线类型的变化(图3)。可以看 到8 种材料都呈现出典型的 LangmulrⅠ型吸附曲线特征,在相对压力约为0.02时,吸附量陡增,随后平缓增加,具有高度有序的微孔孔道结构,在复合后,材料的吸附量降低,但 MOF的微孔结构依然保持,保证了循环过程中离子在孔道中的传输。

2.2 电化学性能分析

传统的隔膜是在生产过程中经过拉伸造孔,存在不可控因素,形成的孔道较大且不均一,导致了锂金属电池的内部离子在传输过程中缺乏尺寸 筛分和引导沉积作用,容易在锂金属负极表面生成大块锂甚至生成枝晶(图4a)。而 MOF隔膜利用的是 MOF材料中丰富的孔道结构,具有可确定性,将其作为隔膜填充物后其丰富的孔道结构可以起到对传输离子流进行整流的作用,将尺寸较大的阴离子阻挡在正极附近,而尺寸较小的锂离子可以顺利通过MOF隔膜的筛分,并且在锂金属负极表面均匀沉积,生成尺寸较小的锂颗粒,保持负极表面锂金属较高的电化学活性,有利于循环反应的持续进行。

从对称电池循环测试结果可以看出(图4c),随循环圈数的增加,普通隔膜组装的锂金属对称电池的过电势逐渐增大,在600h时其过电势已经超过了300mV,说明在锂金属负极表面生成了大量的电化学钝性物质,影响循环反应的正常进行。而其他四种MOF/PVDF隔膜组装的对称电池的过电势在超过800h的循环过程中都能保持较低的水平且相对稳定。结合循环20圈之后的锂金属表面的SEM 图可以看出,普通隔膜电池的锂金属表面生成了许多尺寸约为30μm 的大锂块,这些电化学钝性的锂块使得循环过电势增大,影响电池的电化学性能发挥。而 MOF/PVDF隔膜电池的锂金属表面的锂沉积呈颗粒状,尺寸较小且均一,具有较高的电化学反应活性。阻抗谱图中也可以看到普通隔膜组装的对称电池较其他四种隔膜组装的对称电池呈现出更大的界面电荷传输电阻,不利于离子在锂金属/电解液界面的传输和反应。

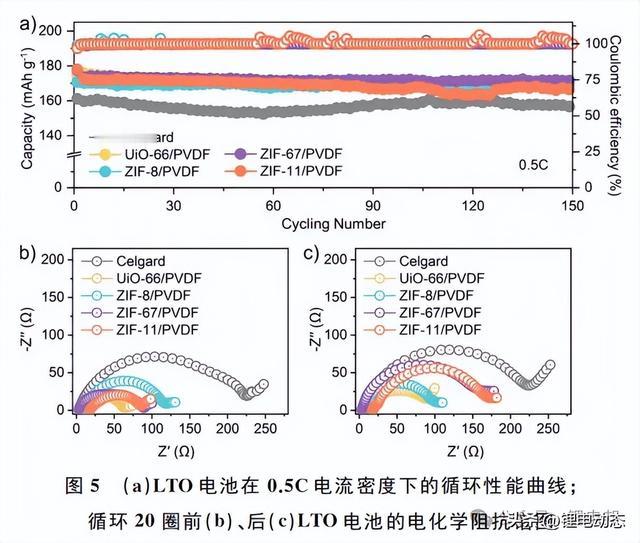

图5a是不同隔膜组装的LTO电池在0.5C 电流密度下的循环性能测试曲线,可以看到 MOF/PVDF隔膜组装的 LTO 电池的放电容量较普通隔膜电池有明显的增加。在经过150次循环后,普通隔膜电池放电容量为1578mAhg-1, 而四种 MOF/PVDF隔膜电池的放电容量分别保持在167.2mAhg-1、166.8mAhg-1、170.2mAhg-1 和164.5mAhg-1。电池循环前后的电化学阻抗谱中也表明在电池循环前后 MOF/PVDF隔膜电池都保持较低的界面电荷传输电阻(图5b、5c),电池的电化学性能能够得到极大的发挥。

观察电池在0.5C电流密度下的充放电曲线 (图6),可以看到,在循环稳定后,普通隔膜电池的充放电平台的过电势约为90mV,远大于 MOF/PVDF隔膜电池的平台过电势(30~45mV)。通过以上电池测试数据结果表明 MOF/PVDF隔膜通过有效利用 MOF独特的孔道结构来引导锂离子传输和沉积,极大地降低了界面电荷转移电阻,提高了锂离子扩散系数和界面反应动力学,实现了较为优异的电化学性能。

结论

综上,制备得到了四种 MOF(UiO-66、ZIF-8、ZIF-67、ZIF-11)与 PVDF的复合隔膜用于锂金属电池中。利用 MOF 材料的孔道结构对循环过程中的Li+流起到整流和引导沉积作用,结果表明锂金属负极的沉积锂尺寸在循环过程中极大减小,界面电阻也明显降低,有利于锂负极的电化学活性发挥,显著提升了锂金属电池的电化学性能。

文章来源:朴烯晶

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。