以下文章来源于国家智能制造专家委员会 ,作者中国汽车工程学会

为进一步助力汽车智能制造发展,中国汽车工程学会数字化与智能制造工作委员会联合汽车行业国家智能制造示范工厂,总结行业共性需求、技术路线和发展成效,提炼形成汽车行业智能制造典型场景指南,本期典型场景为数字化工艺设计与仿真。

- 文章信息 -

本文内容来源:中国汽车工程学会。由「国家智能制造专家委员会」原创首发, 数字化企业经授权发布。

01

场景概述

01 / 业务背景

工艺设计是指按照汽车整车产品和零部件产品的设计图纸、电子样机以及设计文件要求,设计工艺方案,通过合适的方法、装备、工具生产出合格产品,如整车生产的冲焊涂总四大工艺等。工艺设计与仿真过程包含工艺分析策划、工艺方案制定、制造可行性分析、工装开发/工具选型、工艺验证与调试、设备选型安装调试等业务内容。

02 / 痛点需求

随着汽车产业市场变化和产品更新迭代速度的不断加快,汽车的生产制造变得愈加复杂,传统工艺设计和仿真的业务流程和管理模式难以满足其高质量发展需要,主要表现为以下两方面:

(1)传统的工艺设计模式依赖于人工经验,难以对复杂工艺流程和多环节交互进行统筹;

(2)工艺仿真环节需要进行大量的试错实验,耗费较多时间与资源。

因此,亟需通过数字化的方法和技术赋能传统的业务流程,支撑数字化工艺设计与仿真场景转型升级。

03 / 建设内容

汽车数字化工艺设计与仿真场景依托“数字化工艺设计与仿真平台”,通过数据实时共享、数字化生产线和工艺资源库等数字化工具,对汽车制造过程进行模拟分析、评估优化,设计最佳制造方案,以降低开发成本,减少资源浪费,增强创新能力,加速产品迭代。

04 / 实施步骤

整车企业建设应用数字化工艺设计与仿真场景的周期约18个月,具体实施步骤如下:

(1)前期准备阶段:明确实施数字化工艺设计与仿真的实施范围和目标,制定质量和风险管理策略,制定数字化工艺设计与仿真项目实施计划;

(2)蓝图规划阶段:设计业务蓝图、制定数字化工艺设计与仿真各模块详细方案及实施步骤;

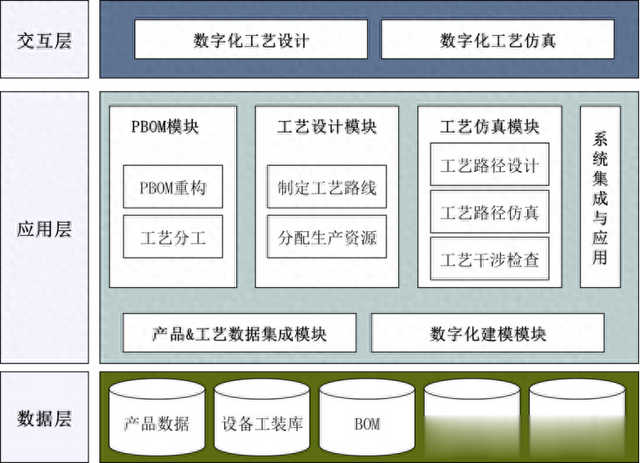

(3)系统实现阶段:根据项目范围建立数字化工艺设计与仿真模型,搭建数字化工艺设计与仿真系统,如图1所示。

图1 数字化工艺设计与仿真系统层次架构

05 / 实施基础

(1)企业/工厂数字化水平和软件基础

1)CAD/CAE、CATIA、SolidWorks、NX等产品设计类软件,用于产品三维设计和建模;

2)CAPP、CAPM、PS等工艺/产线规划类软件,用于进行工艺设计、工厂布局和生产线设计三维建模和仿真;

3)MES系统、SCADA系统等生产监控类软件,用于实时监测和控制生产过程,收集数据并进行分析;

4)PLM、PDM、ERP、CRM等企业管理类软件,用于管理和跟踪企业生产过程,协调设计、工艺、采购和生产等环节。

(2)数据基础

1)产品设计图纸、电子样机、技术要求等设计数据;

2)工艺路线、工艺方案、生产线数模、工艺装备数模、工装/工具数模等工艺数据;

3)生产线运行过程的实时数据、工艺控制记录、产品质量监控等过程数据。

(3)硬件基础

汽车数字化工艺设计与仿真场景的实施不仅需要工作站、高性能计算机、服务器、存储系统、通信和网络设备等基础设施,还需要数据采集感知设备、三维扫描仪和传感器、虚拟现实和增强现实设备等用于提供直观的、沉浸式的产品装配仿真、工艺指导和培训。

02

典型建设路径一

长安汽车实践案例

重庆长安汽车股份有限公司是中国汽车品牌的典型代表之一,长安汽车旗下有长安、深蓝、阿维塔、凯程等自主品牌以及长安福特、长安马自达、江铃汽车等合资品牌。在当前新一轮科技革命和产业变革中,长安汽车提出并构建了“天上一朵云,空中一张网,中间一平台,地上全场景”的创新模式。

01 / 场景建设总体框架

长安汽车数字化工艺设计与仿真场景总体框架围绕业务框架和系统框架两个部分展开。

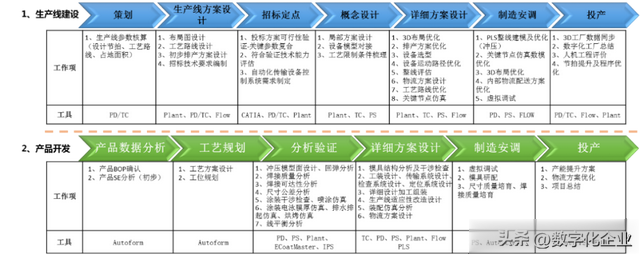

(1)业务框架

如图2所示,业务框架将生产线建设和产品研发两条路线中的业务内容同步开展。生产线建设阶段包含策划、生产线方案设计、招标定点、概念设计、详细方案设计、制造安调和应用投产等过程。产品开发阶段包括产品数据分析、工艺规划、分析验证、详细方案设计、制造安调、应用投产等。

图2 生产线建设和产品研发同步

(2)系统架构

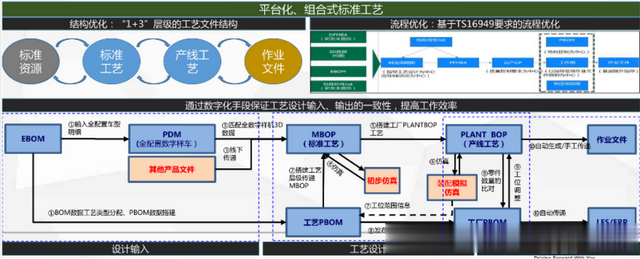

基于制造数据管理平台中统一的工艺数据,打造智能制造数字化工艺设计管理系统,在线开展同步工程、标准工艺设计,全配置BOM与资源库、标准工艺关联,动态生成工艺规程、作业指导书等工艺文件,并实现设计变更和版本管理,如图3所示。

图3 系统架构

02 / 软硬件解决方案

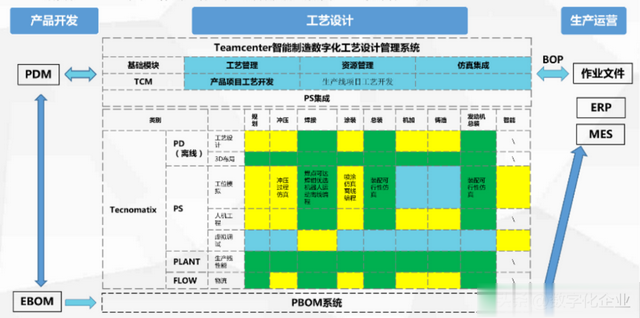

长安汽车基于Teamcenter智能制造数字化工艺设计管理系统,集成Tecnomatix仿真软件,包括PD、PS、Plant、Flow工具模块,实现产品冲压、焊接、涂装、总装等数字化工艺设计与仿真。如图4所示。

图4 软件/平台架构

(1)工艺管理:实现工艺工作流程及工艺文档实时在线管理,并集成常用办公软件,提升工作效率;

(2)资源管理:集成BOM、PDM平台,建立符合工艺的3D数据结构树,建立统一的数据管理平台,实现基于产品数据、制造数据、工艺标准的工艺设计过程;

(3)仿真集成:集成数字化工艺仿真软件,实现冲压线PLS、焊接、涂装机器人、总装及发动机装配、物流等仿真在线分析,动态生成分析报告并与工艺交付关联,规范分析过程;

数字化工艺设计与仿真场景主要依赖于软件/系统的设计与开发,场景实施过程中涉及的硬件主要包括工作站和高性能计算机、服务器和存储系统、通信和网络设备、数据采集感知设备、图形加速卡、三维扫描仪和传感器等。

03 / 业务流程

数字化工艺设计与仿真场景落地实施后,工艺设计与仿真的业务流程如下:

(1)数据收集与准备:从CAD系统、PLM系统、工艺规范等文件中收集数字化工艺设计与仿真所需产品设计数据、工艺参数、设备规格、材料性质等数据;

(2)模型创建与装配:基于收集到的数据,使用数字化工艺设计与仿真软件创建产品、设备、工作站等相关模型;

(3)工艺规划与路径优化:在创建模型后,进行最佳制造过程、工艺流程和产品组装顺序等工艺规划与路径优化;

(4)资源分配与调度:在工艺规划的基础上,分配和调度设备、人员和时间等相关资源;

(5)虚拟仿真与验证:在完成工艺规划和资源分配后,进行虚拟仿真与验证。通过在数字化环境中模拟产品制造过程,并根据定义的工艺流程和路径来验证其可行性;

(6)性能评估与优化:在进行虚拟仿真和验证后,对制造过程的制造效率、工时、资源利用、质量指标等进行评估和优化。

04 / 实施成效

实施数字化工艺设计与仿真,同步工程周期缩短30%,工艺规划效率提升20%。具体表现为:

(1)通过在虚拟环境中进行设计和仿真,快速评估工艺方案、优化产品设计,有效减少传统试验和样车试制的成本和时间,加速产品研发;

(2)通过优化工艺参数、装配顺序和流程,提高产品质量和一致性,减少产品缺陷,提高产品质量和可靠性;

(3)通过数字化仿真,有助于重塑工艺流程,实现最佳装配顺序,提高生产效率,减少浪费和瓶颈,优化资源利用。

03

典型建设路径二

东风日产实践案例

东风日产乘用车公司是东风汽车集团有限公司旗下重要的乘用车事业板块,是涵盖企划、研发、采购、制造、销售、服务业务的全价值链汽车企业,旗下运营日产、启辰、英菲尼迪三个品牌。

01 / 场景建设总体框架

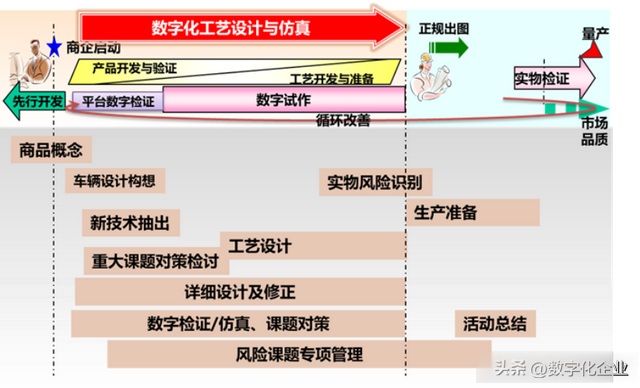

东风日产的数字化工艺设计与仿真场景实施,从商品企划开始,伴随产品开发同期推进。场景建设总体框架包括业务框架与系统框架两个方面,以业务框架搭载系统框架、系统框架贯穿业务框架的方式建设实施。

(1)业务框架

梳理业务内容,搭建业务框架,如图5所示。

图5 数字化工艺设计与仿真业务框架梳理

1)将各工程在数字化工艺设计与仿真不同阶段的业务内容进行全面梳理,明确线上、线下工作内容;

2)厘清各业务的输入输出、输入来源与输出对接、业务内运作流程、各工程业务(类似业务),形成流程图,明确输入输出的承接部门;

3)完成输入输出以及内部运作的标准化(字段名称、表格、格式等);

4)按统一数据格式完成相关资源(产线、设备、治工具、模夹检具、物流包装、人模特等)的线下数据化。

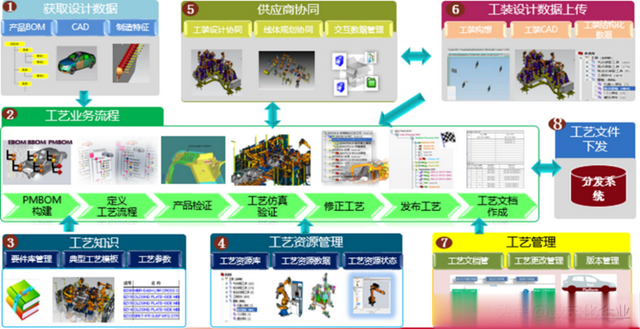

(2)系统框架

常见的系统框架建设实施有多种方式可选。第一种:各工程根据各自业务特点开发、购买范围内的系统、软件等,各业务系统之间进行平台或系统对接。第二种:首先进行平台选择以及业务规划,在此平台上进行统一系统开发及各工程软件工具接入。东风日产采用上述两种方案结合、以第二种方案为主的方式构建系统框架,如图6所示。

图6 系统框架

(3)业务-系统结合实施

1)建立产品数据获取模块:与设计开发数据系统对接,取得产品设计数据模型;

2)建立工厂资源模块,根据业务框架的前期梳理搭建工厂资源树,包括产线、设备、工治具、模夹检具、物流包装、物流路线等;

3)建立工序模块:根据每个车型的制造工序,建立工序模块,按工序加载以上产品树及资源树;

4)工艺文件输出模块:通过上下游系统集成以及工艺文件与工序模块结合,方便产品数据核对和工艺编制,同时设计变更可及时确认并触发工艺文件变更。

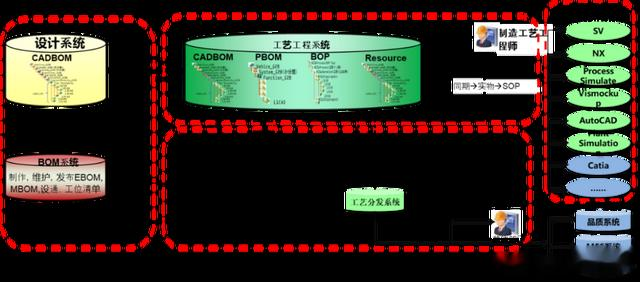

02 / 软硬件解决方案

软件方面:考虑各数字信息的传输便利性、信息的唯一性以及维护效率等,平台架构建设将研发设计-制造工艺-工厂制造等功能部门的系统平台进行统一。软件的选用可以根据各功能部门的需求,统筹使用行业内推荐软件,在选用的同时必须考虑与平台集成,便于产品数据的及时调用及结果的存储/引用,如图7所示。

图7 系统平台架构

硬件方面:汽车行业实施数字化工艺设计与仿真场景应用到工作站和高性能计算机、三维扫描仪和传感器、虚拟现实和增强现实设备、服务器和存储系统、稳定的局域网(LAN)或广域网(WAN)通信和网络设备等。

03 / 业务流程

从概念设计开始,车型数据、EBOM等从研发系统集成发出,进入工艺工程系统。在工艺工程系统中,车型数据结合工厂资源、工艺标准、工位信息等形成工程工艺树。各工艺工程根据工艺树对产品的制造过程进行确认及工艺设计,对不符合项进行整改。最终面向工厂输出各工艺文件(含工艺参数)以指导产品生产及品质管控。

04 / 实施成效

实施数字化工艺设计与仿真,可以促进新车型准备过程各项指标的提升,主要包括:

(1)品质方面:通过制造过程中的各个验证环节与产品设计环节同时完成产品制造工艺的设计及虚拟验证,解决了95%因产品设计与制造工艺冲突而造成的问题,提高制造工艺实施可行性,确保产品量产品质。

(2)成本方面:通过数字化工艺设计与仿真,将产品数据结合制造工艺及产线数据进行仿真,模拟在车型全生命周期范围内的成本分析及对比,提前确定成本最优方案,使整体车型成本最优。

(3)时间方面:通过品质及成本的提前完成,缩短产品研发周期约20%左右,支撑产品尽早投放市场。(◼️ 本文完)