一、污染治理技术

《电子工业水污染防治可行技术指南》中主要以物化处理技术及生化处理技术为主,该技术指南中提出的相关技术标准可作为电子工业企业或生产设施建设项目及电子工业污水集中处理设施的环境影响评价、国家污染物排放标准制修订、排污许可管理和水污染防治技术选择的参考。

1、物化处理技术

混凝

适用于电子工业废水中油脂、悬浮物等水污染物处理。该技术通过对悬浮颗粒或荷电胶粒的脱稳、聚集和凝聚,实现污染物与水的分离。混凝处理过程常用的混凝剂有铁盐、铝盐和聚合盐类,絮凝剂常用聚丙烯酰胺(PAM)。该技术对悬浮颗粒、胶体颗粒、疏水性污染物等具有良好的去除效果。工艺设计和管理参见 HJ 2006。

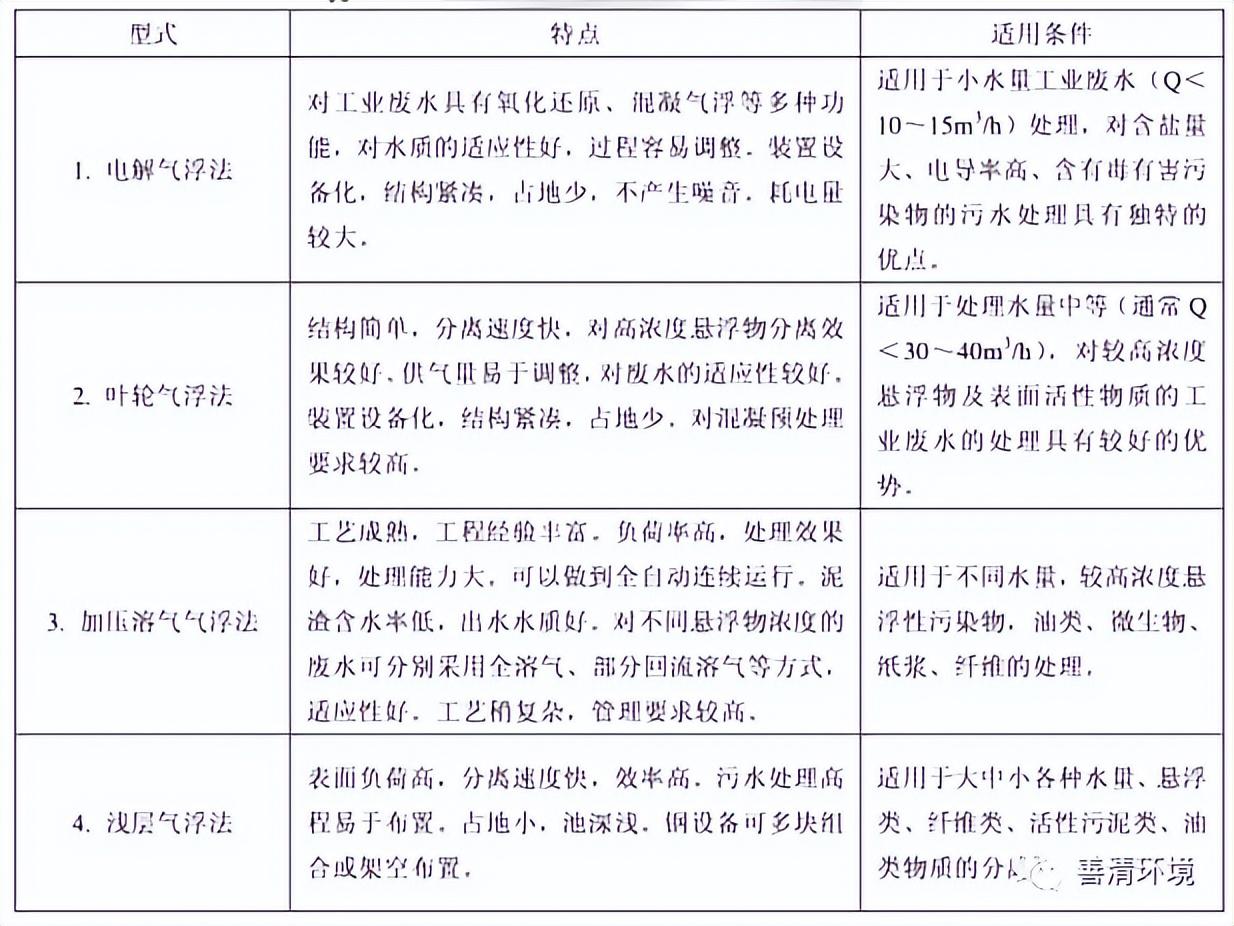

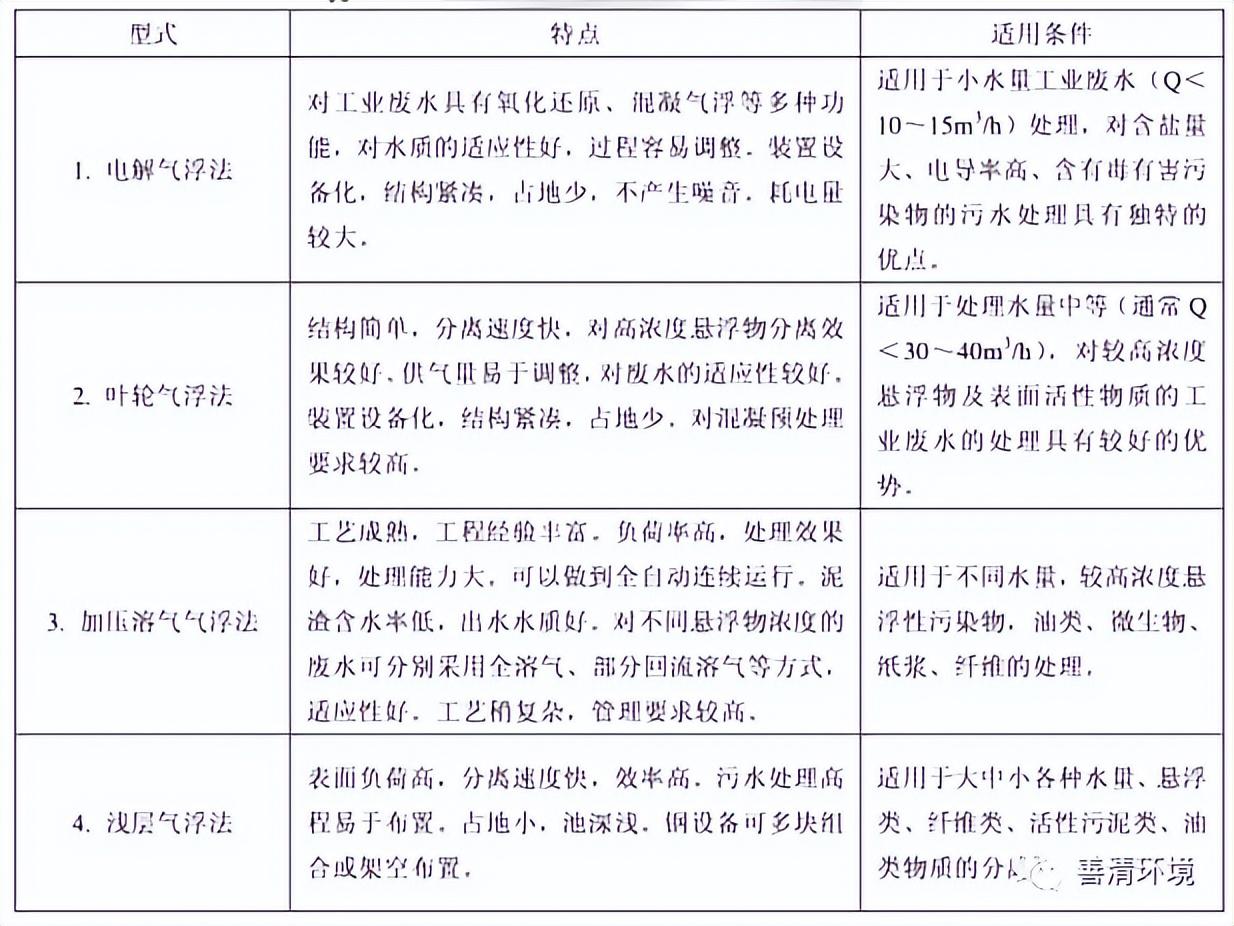

气浮

适用于电子工业产生的比重较小、悬浮物浓度为 5000 mg/L~10000 mg/L 的悬浮颗粒处理。气浮工艺主要有电解气浮法、叶轮气浮法、加压溶气气浮法和浅层气浮法等。电子工业常用电解气浮法处理含六价铬废水、含氰废水。该技术对含盐量大、电导率高、含有毒有害污染物废水的处理具有优势。工艺设计和管理参见 HJ 2007。

化学沉淀法

适用于电子工业产生的含重金属废水、含氟废水、高浓度含磷废水、显示器件产生的彩膜废水处理。该技术向废水中投加碱性药剂调节 pH 值至碱性,投加石灰、硫化物、钙盐等沉淀剂后充分搅拌,使金属离子、氟离子、磷等与沉淀剂反应生成沉淀。沉淀后,常添加铁盐、铝盐、聚合盐类、PAM 等混凝剂或絮凝剂,提高处理效果。处理含重金属络合废水时,需在投加沉淀剂之前,加入芬顿试剂、次氯酸钠、硫化物、铁盐、重捕剂等破络剂先进行破络反应。废水中磷的去除率为 95%以上,上清液需进入有机废水处理系统进一步处理。该技术操作简便、技术成熟、可同时去除废水中的多种污染物,但污泥产生量大。工艺设计和管理参见 HJ 2058、HJ 2006。

吸附法

适用于电子工业产生的含重金属非络合废水处理。利用吸附材料具有比表面积大、吸附能力强、活性基团多等特性,使液相中的物质传递至固相表面。常用的吸附剂有活性炭、硅藻土、沸石、壳聚糖、纳米材料等。吸附剂的选择、预处理和用量、废水 pH 值、停留时间、运行条件等可通过试验确定。废水中重金属的去除率为 90%以上。该技术操作简便、工艺简单,但存在吸附剂的再生和金属的回收问题。

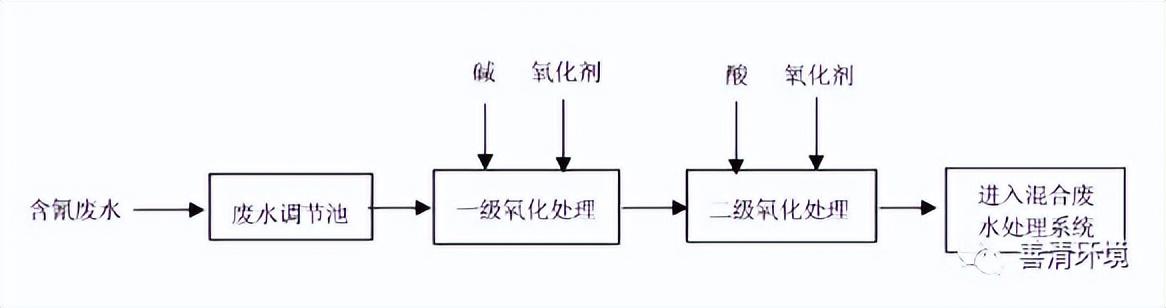

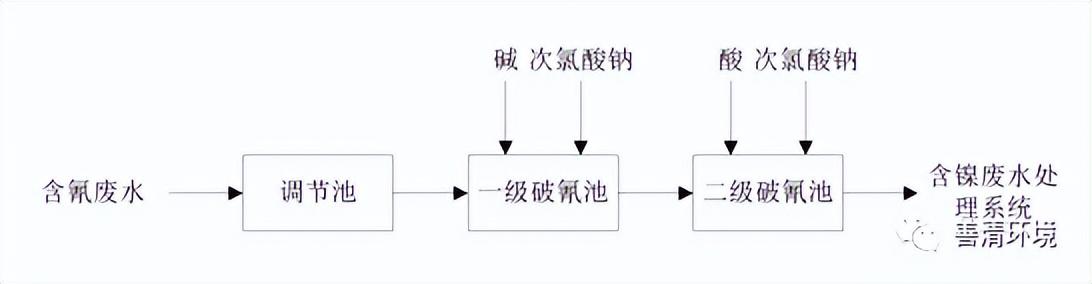

碱性氯化法

适用于电子工业产生的总氰化物浓度小于 100 mg/L(络合氰离子除外)的含氰废水处理。利用次氯酸根的氧化性,将氰化物氧化为低毒的氰酸盐,氰酸盐继续被氧化成无毒的碳酸盐和氮气。反应时间与废水中的氰化物含量有关,一般为 1 h~1.5 h,有效氯与氰化物的质量比为 6~10。处理后废水中的总氰化物浓度不大于 0.5 mg/L。该技术操作简便、反应完全,但破氰处理后,废水需进入含重金属废水处理系统进一步处理。工艺设计和管理参见 HJ 2058。

离子交换法

适用于电子工业产生的中低浓度含氰废水、铜氨废水、含重金属废水或要求回收金属离子的废水处理。通过离子交换树脂与废水中的相应离子进行选择性交换,离子可被树脂吸附,达到去除废水中相应污染物的目的。处理后废水中的总氰化物浓度小于 0.1 mg/L,但废水中的铁、亚铁氰化物等杂质对树脂的洗脱再生有影响。该技术设备简单、树脂无毒且可反复再生使用,但成本较高。工艺设计和管理参见 HJ 2058。

酸析法

适用于电子工业废水中油脂、悬浮物等水污染物处理。该技术通过对悬浮颗粒或荷电胶粒的脱稳、聚集和凝聚,实现污染物与水的分离。混凝处理过程常用的混凝剂有铁盐、铝盐和聚合盐类,絮凝剂常用聚丙烯酰胺(PAM)。该技术对悬浮颗粒、胶体颗粒、疏水性污染物等具有良好的去除效果。工艺设计和管理参见 HJ 2006。

吹脱法

适用于电子工业产生的氨氮浓度大于 500 mg/L 的含氨废水处理。该技术通过加碱性药剂调节 pH值至碱性,经脱气塔吹脱走废水中的氨气,使氨氮浓度降至 50 mg/L 以下,排入含氟废水处理系统进一步除氟;未达到要求的出水将回流再处理。吹脱出的氨气在吸收塔中加酸吸收成硫酸铵,处理后的气体循环回脱气塔,硫酸铵收集后委托外运处理。该技术工艺简单、处理效果稳定,但能耗高,吹脱塔易结垢。

折点加氯法

适用于电子工业产生的氨氮浓度不大于 50 mg/L 的铜氨废水处理。当废水水量、氨氮浓度随时间变化不大时可采用此技术。该技术通过加入次氯酸钠氧化破坏铜氨络合物,同时沉淀出铜。pH 值为9.5 左右,投加次氯酸钠中的有效氯与氨氮摩尔比为 1.6:1 时,废水中氨氮的去除率为 80%以上,铜的去除率为 99.8%。该技术反应快速、脱氮效果稳定,但处理后的废水中含有残留氯,易与水中有机物生成可吸附有机卤化物(AOX),可采用活性炭吸附去除。工艺设计和管理参见 HJ 2058。

磷酸铵镁脱氨氮法(MAP)

适用于印制电路板产生的铜氨废水处理。该技术通过加入磷酸盐(Na2HPO4·12H2O)和镁盐

( MgCl2·6H2O 或 MgSO4·7H2O ) , 与废水中的铵根和磷酸根发生反应生成白色磷酸铵镁

(MgNH4PO4·6H2O)沉淀进而去除氨氮,再加入碱性药剂和混凝剂去除废水中的铜,废水中氨氮的去除率为 80%以上。该技术工艺简单、能充分回收氨实现废水资源化,但药剂用量较大,管道易结垢堵塞。工艺设计和管理参见 HJ 2058。

酸碱中和法

适用于电子工业产生的酸碱废水处理。处理酸性废水可采用碱性药剂中和。中和反应产生大量沉渣可通过沉淀予以去除,中和处理技术宜采取 pH 自动控制仪自动控制加药,经处理后 pH 值为 6~9。

电解法

适用于电子工业产生的总氰化物浓度为 500 mg/L~40000 mg/L 的含氰废水处理。该技术利用电化学反应破坏废水中的氰化物。在电解电压下,废水中的氰离子在阳极上失去电子被氧化成二氧化碳、氮气或氨。电解槽净极距宜采用 20 cm~30 cm,阳极电流密度宜控制在 0.3 A/dm2~0.5 A/dm2,槽电压宜为 6 V~8.5 V。该技术操作简便、处理高浓度含氰废水较经济,但处理后废水中的氰化物浓度小于 50 mg/L,还需采用其他方法处理至达标排放。工艺设计和管理参见 HJ 2002。

微电解(Fe-C)法

适用于印制电路板产生的 CODCr 浓度为 200 mg/L~600 mg/L 的油墨废水处理。该技术将含碳铁屑浸于电解质溶液中,形成微小的 Fe-C 原电池,与污染物发生氧化、还原、吸附、絮凝等作用,去除废水中的有机物。pH 值宜为 3~5,空气搅拌气量不小于 3 m3/m2·h~5 m3/m2·h,填料接触时间不小于 30 min。废水中 CODCr 的去除率为 50%~80%。该技术设备小、占地少、工艺运行稳定、反应快速,但电极表面极易污染失去活性。工艺设计和管理参见 HJ 2058。

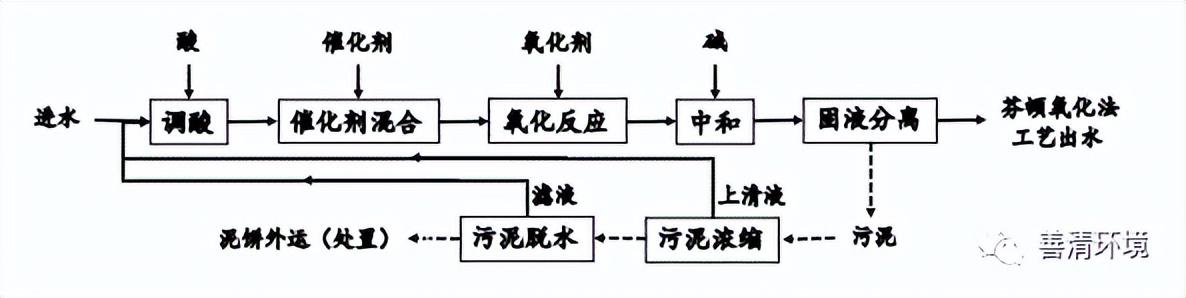

芬顿氧化

适用于提高电子工业废水的可生化性,CODCr 浓度为 200 mg/L~600 mg/L 的有机废水、含重金属络合废水处理。该技术利用亚铁离子作为催化剂,在酸性条件下利用羟基自由基的氧化作用,将难生物降解有机物分解成小分子有机物或者矿化。反应时间为 1 h~2 h,pH 值为 2~4。该技术氧化能力强、反应快速,但成本较高,污泥产生量较大。工艺设计和管理参见 HJ 1095。

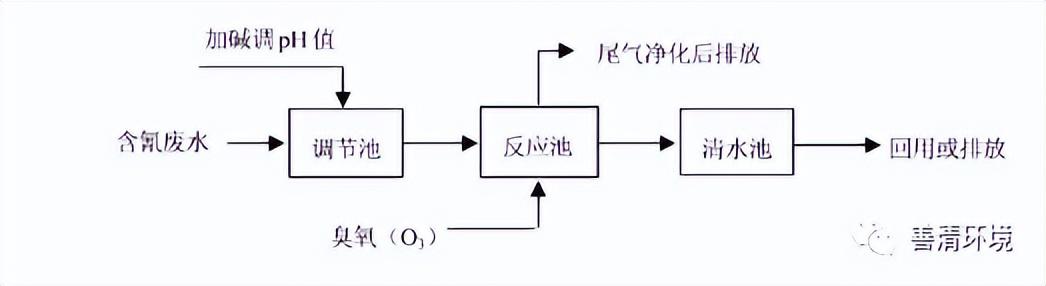

臭氧氧化

适用于提高电子工业废水的可生化性和含氰废水处理。利用臭氧及其中间产物羟基自由基的强氧化性,使难降解有机物开环破链,降解大分子,从而降低废水中的 CODCr。宜在 pH 值为 8~9 的弱碱条件下进行,反应时间为 0.5 h~2 h,废水中 CODCr 的去除率为 40%~90%。处理后废水中的总氰化物浓度小于 0.3 mg/L。该技术氧化能力强、反应快速、无二次污染问题,但成本较高,接触的容器和管路需采用耐腐蚀材料。工艺设计和管理参见 HJ 2002。

双氧水氧化

适用于电子工业产生的含氰废水处理。在 pH 值为 9~11 的反应条件下,以双氧水为氧化剂将废水中的氰化物氧化为氰酸盐,氰酸盐再水解为碳酸盐和氨。双氧水与氰化物的质量比为 5:1,接触时间不少于 15 min 时,废水中总氰化物的去除率为 97%以上,接触时间不少于 20 min 时,废水中总氰化物的去除率为 99%以上。处理后废水中的总氰化物浓度不大于 0.5 mg/L。该技术工艺简单、无二次污染问题,但成本较高,原料运输存在一定危险性。工艺设计和管理参见 HJ 2058。

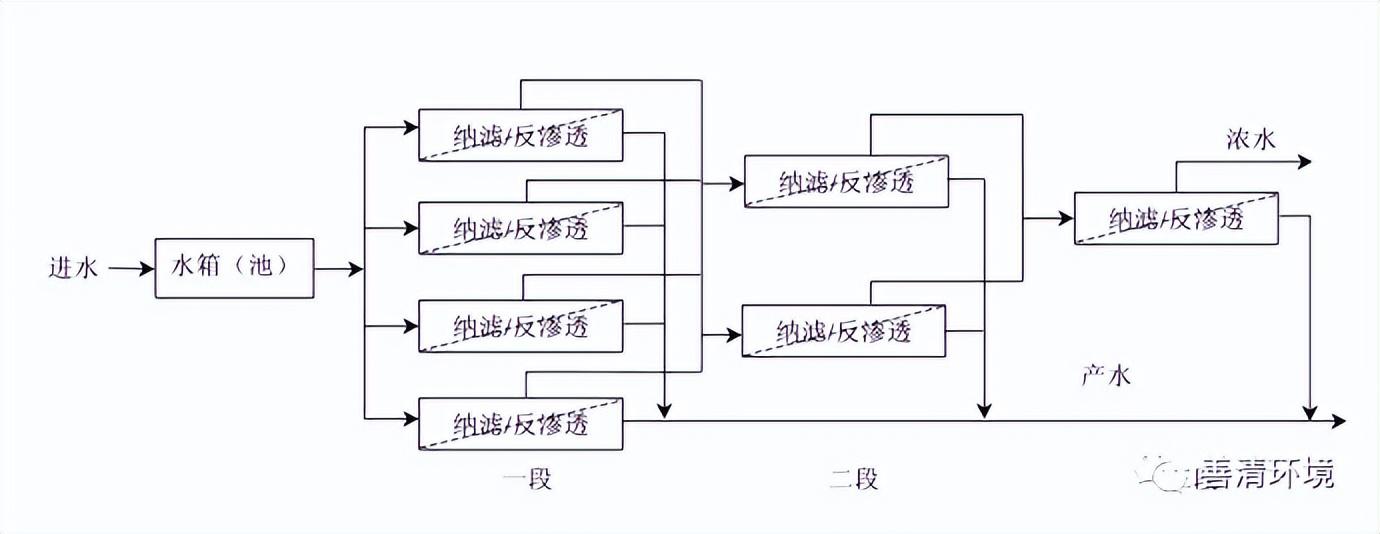

膜分离

适用于电子工业产生的综合废水、低浓度含离子态金属废水处理或要求回收金属离子的废水再生回用。利用选择性膜的半透性,通过外界提供能量使选择性膜两侧出现压差,以此为动力对金属离子进行分离,通常包括电渗析、反渗透等。废水进入膜系统前一般需进行砂滤和精密过滤等预处理。该技术工艺简单、能耗低、选择性好,但成本较高,膜易受污染使性能降低。工艺设计和管理参见 HJ 579、 HJ 2058。

2、生化处理技术

2.1 厌氧处理技术

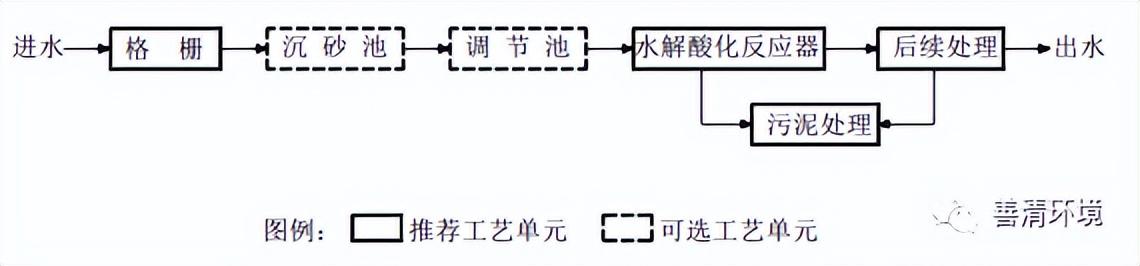

水解酸化

适用于电子工业产生的 CODCr 浓度不大于 1500 mg/L 的有机废水、综合废水处理。在厌氧条件下,使结构复杂的高分子有机物经过水解和产酸,转化为简单小分子有机物。常用的水解酸化反应器类型包括升流式水解酸化反应器、复合式水解酸化反应器及完全混合式水解酸化反应器,可根据废水水质、水量等情况选用。pH 值宜为 5~9,废水可生化性较差的情况下,水解酸化的水力停留时间宜大于 24 h,废水中 CODCr 的去除率为 10%~20%,废水的可生化性可提高 20%~40%。该技术处理水量大、出水无臭味,但反应器启动时间较长,需设置后续好氧工艺处理设施。工艺设计和管理参见 HJ 2047。

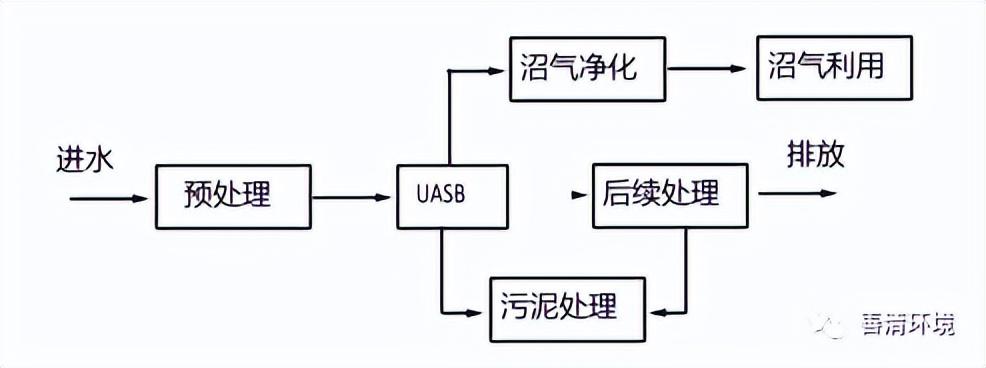

厌氧生物反应器法

适用于电子工业产生的 CODCr 浓度大于 1500 mg/L、氨氮浓度小于 2000 mg/L、悬浮物浓度小于 1500 mg/L、硫酸盐浓度小于 1000 mg/L 的有机废水、综合废水处理。常用的厌氧反应器形式有升流式厌氧污泥床反应器(UASB)、厌氧折流板反应器(ABR)和内循环厌氧反应器(IC)。电子工业废水厌氧生物反应器的水力停留时间宜大于 12 h,废水中 CODCr 的去除率为 40%~60%。该技术污泥产生量少、能耗小、可产生清洁能源沼气,但对有毒物质较敏感,有硫化氢二次污染问题。UASB 工艺设计和管理参见 HJ 2013。

厌氧氨氧化法(ANAMMOX)

适用于电子工业产生的氨氮浓度为 200 mg/L~800 mg/L 的含氨废水处理。该技术在厌氧条件下,以氨为电子供体,以硝酸盐或亚硝酸盐为电子受体,将氨氧化成氮气。该技术包含的前置短程硝化可比全程硝化节省 63%的供氧量和 50%的耗碱量,与常规 A/O 脱氮工艺相比可节约 100%的碳源,但工艺控制及管理要求比较高。

2.2 好氧处理技术

序批式活性污泥法(SBR)

适用于电子工业产生的 BOD5/CODCr 值大于 0.3 的有机废水、综合废水处理。主要工艺包括循环式活性污泥工艺、连续和间歇曝气工艺、交替式内循环活性污泥工艺等。工艺过程一般由进水、曝气、沉淀、排水和待机五部分组成。废水中 CODCr、悬浮物、氨氮的去除率分别为 80%、80%、90%以上。

该技术成本较低、占地少、耐冲击负荷能力强,但自动化控制要求高,不设初沉池易产生浮渣。工艺设计和管理参见 HJ 577。

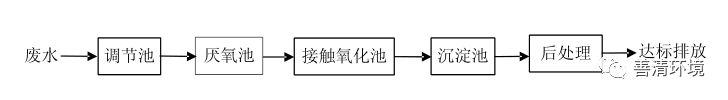

生物接触氧化法

适用于电子工业产生的 CODCr 浓度不大于 2000 mg/L 的有机废水、综合废水处理。进水 CODCr浓度超过 2000 mg/L 时,需增加厌氧法预处理。该技术由接触氧化池和沉淀池两部分组成,可根据进水水质和处理效果选用一级或多级接触氧化池。优先选用高效填料,种类包括悬挂式、悬浮式和固定式等。进水水温宜控制在 12 ℃~37 ℃,pH 值宜为 6~9,营养组合比(BOD5:氨氮:磷)宜为 100:5:1,气水比参数宜通过试验确定。废水中 CODCr 的去除率为 60%~90%。该技术耐冲击负荷能力强、污泥产生量少,但滤料更换和维修困难。工艺设计和管理参见 HJ 2009。

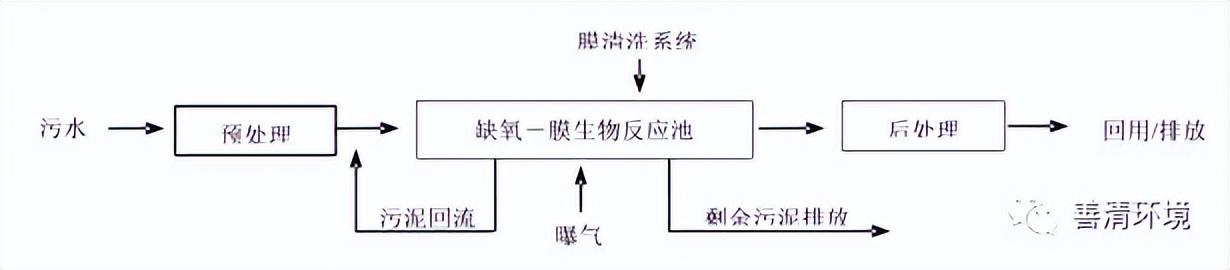

膜生物法(MBR)

适用于电子工业产生的 CODCr 浓度小于 500 mg/L,悬浮物浓度小于 150 mg/L,氨氮浓度小于 50 mg/L 的有机废水、综合废水处理。膜生物处理系统宜设置超细格栅。按照污水的性质和污染物浓度选择膜生物法的工艺类型,常用的有浸没式和外(分)置式。废水中 CODCr、悬浮物、氨氮的去除率分别为 90%、99%、90%以上。该技术操作简便、处理效率高,但成本高,能耗高,易出现膜污染问题。工艺设计和管理参见 HJ 2010。

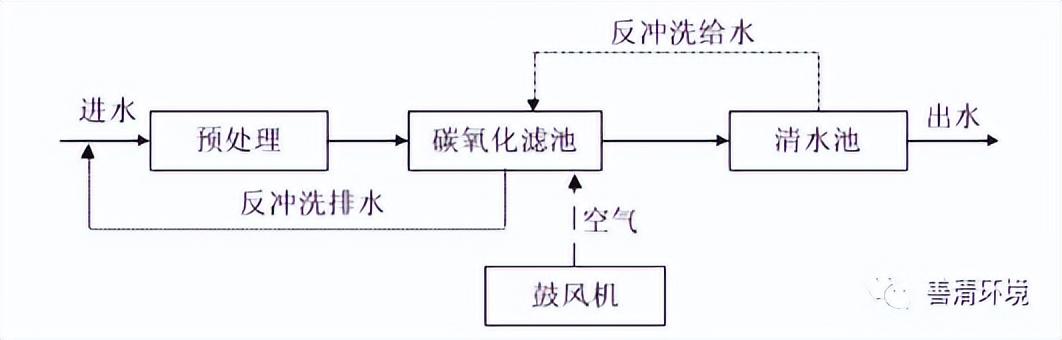

曝气生物滤池(BAF)

适用于电子工业好氧生物处理系统出水的深度处理。曝气生物滤池的容积负荷和水力负荷宜根据试验资料确定,进水悬浮物浓度不大于 60 mg/L。宜采用气水联合反冲洗,反冲洗空气强度 10 L/m2·s~ 15 L/m2·s,反冲洗水强度 4 L/m2·s~6 L/m2·s。废水中 CODCr 的去除率为 70%~85%,悬浮物的去除率为 75%~98%。该技术工艺运行稳定、耐冲击负荷能力强、耐低温、自动化程度高,但对进水悬浮物要求较高,反冲洗会出现结团现象。工艺设计和管理参见 HJ 2014。

2.3 厌氧处理+好氧处理组合技术

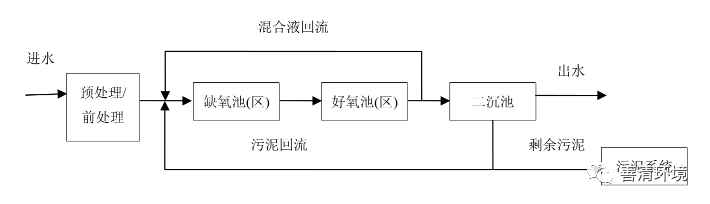

缺氧-好氧法(A/O)

适用于电子工业产生的经预处理后的有机废水、综合废水处理。该技术具有良好的脱氮效果,在好氧池实现硝化,在缺氧池实现反硝化脱氮。水力停留时间为 10 h~16 h。废水中氨氮的去除率为 85%~95%,总氮的去除率为 60%~85%。该技术操作简便、工艺运行稳定、污泥产生量少、成本低,但对高氨氮高磷废水处理不彻底。工艺设计和管理参见 HJ 576。

厌氧-缺氧-好氧法(A2/O)

适用于电子工业产生的经预处理后的有机废水、综合废水处理。该技术可用于二级或三级污水处理以及中水回用,具有良好的脱氮除磷效果。废水中 CODCr、悬浮物的去除率为 70%~90%,氨氮、总磷的去除率为 90%,总氮的去除率为 80%。污泥中磷含量较高,一般在 2.5%以上。该技术工艺运行稳定、耐冲击负荷能力强、污泥肥效高,但难以同时取得好的脱氮除磷效果。工艺设计和管理参见 HJ 576。