氢燃料电池商业化的“铂成本高、传质效率低”痛点终获突破。天津大学焦魁团队基于静电纺丝技术研发的新型纳米纤维电极,将铂载量从商用0.2g/kW降至0.1g/kW,凭借梯度孔隙率、低迂曲度的结构优势,为燃料电池、水电解槽等设备升级提供核心支撑。该成果发表于《科学通报》,引发仪器设备行业对适配升级的广泛关注。

技术革新:静电纺丝重构电极结构

质子交换膜燃料电池的传统电极依赖催化剂颗粒随机堆叠,存在传质阻力大、铂利用率低等缺陷,严重制约规模化应用。“传统制备装备无法精准控制孔隙结构,导致设备耐久性差、成本高企。”论文共同第一作者樊林浩表示。 焦魁团队模拟蚕吐丝原理,将铂基催化剂分散于纺丝溶液,通过精准调控纺丝电压(15-20kV)、喷头流速(0.1-0.3mL/h)及接收距离(10-15cm),使催化剂串成连续纳米纤维并层叠成电极。该结构让电极比表面积提升30%以上,迂曲度降低40%,铂利用率超80%,有效抑制铂的溶解与扩散,耐久性显著优于商用电极。

装备联动:多类仪器迎适配需求

技术突破倒逼上游仪器设备升级,催生新市场机遇。在制备端,新型电极规模化生产对静电纺丝设备的稳定性、精准度提出更高要求,传统设备需优化喷头设计与参数协同控制,催化剂涂覆装备也需从“面涂”转向“线涂+精准堆叠”。 测试端,低铂电极的性能验证推动检测设备迭代。电化学工作站、比表面积及孔隙度分析仪、耐久性加速测试系统等需升级检测算法与量程,适配“低检测限、长周期稳定测试”需求。团队已与仪器企业合作优化低载量铂催化剂检测方案,相关经验可跨场景复用。

多场景适配:国产化装备获替代契机

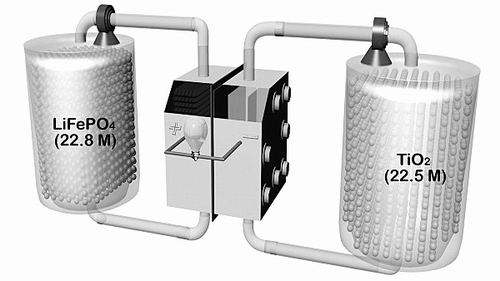

这款新型电极不仅适用于氢燃料电池,还可拓展至水电解槽、二氧化碳还原电解槽等领域,推动制备与测试仪器跨行业复用。按当前铂价计算,100kW燃料电池堆铂成本可减少2万元,将加速氢能技术在交通、发电等领域的商业化落地,带动上下游装备规模化需求。 此前高端静电纺丝设备、电化学测试仪器多依赖进口,而此次技术落地中,国产装备企业通过联合研发实现关键突破,为国产化替代创造了有利条件。

未来展望:产学研协同推进规模化

焦魁团队表示,当前核心任务是推动新型电极规模化生产,需仪器设备行业协同解决纺丝产能、催化剂分散稳定性、快速检测等问题。目前团队已与多家国产仪器企业建立联系,计划联合开发专用制备与测试装备。

未来,低铂化、高耐久性、多场景适配将成为电化学电极发展主流,推动仪器设备向“高精度、高稳定性、多参数协同”升级,定制化解决方案将成市场热点。该研究由天津大学联合英国萨里大学完成,此前团队曾在《自然》发表相关综述,此次成果为氢能规模化应用提供了关键支撑。